IoTによる次世代ものづくり「高い価値」を生むための製造現場:KeyConductors

製造業におけるIoTは「実装」の段階に来ている。IoTソリューションを提供するNECと工業用ロボット開発を行うファナックはどのような技術開発を進めているのか。

2016年6月21日から23日、東京ビッグサイトで世界最大級の「ものづくり」専門展「日本ものづくりワールド」が開催された。設計・製造、機械要素技術、医療機器、3D&バーチャルリアリティーというテーマを掲げた4つの展示会で構成され、世界中から出展社が集まり、多くの来場者で賑わった。

同時開催の「ものづくりワールドセミナー」では、国内の先進企業による「ものづくりの今」が語られ、現在から未来に向けた各社のさまざまな取り組みが紹介された。

6月22日の特別講演においては、NEC執行役員の松下裕氏とファナック専務取締役ロボット事業本部長の稲葉清典氏が登壇し、「IoT」を活用したものづくりについて両社の取り組みを語った。

ものづくりのIoTは実装の時代へ

先に登壇したNECの松下氏は「NECの考えるIoT時代のものづくりについて、実証から実装へ:Multi-connectivity AIの活用で実現する新しい日本のものづくり」と題して、IoTソリューション「NEC Industrial IoT」の提供を通じて得られた知見・経験から、IoTの考え方と活用方法について述べた。

松下氏によれば、製造業におけるIoTは実証の時代を過ぎ、2016年は「実装」の段階に来ているという。さまざまなイベントやユーザーの対応を通じて、実装への取り組みが加速していることを肌で感じているそうだ。

グローバルに競争力を強化したいと考えているイノベーター企業は、IoTに大きな期待を寄せており、既にリーン・スタートアップで導入しているという。そして、新たな事業へのチャレンジを行いながら、新たなものづくりの価値を生み出す取り組みを積極的に行っているとのことである。

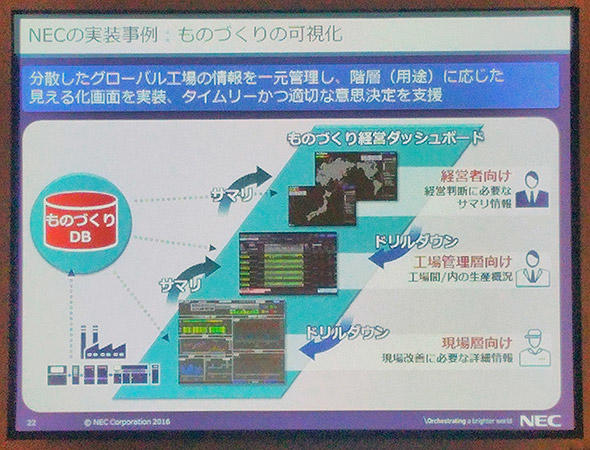

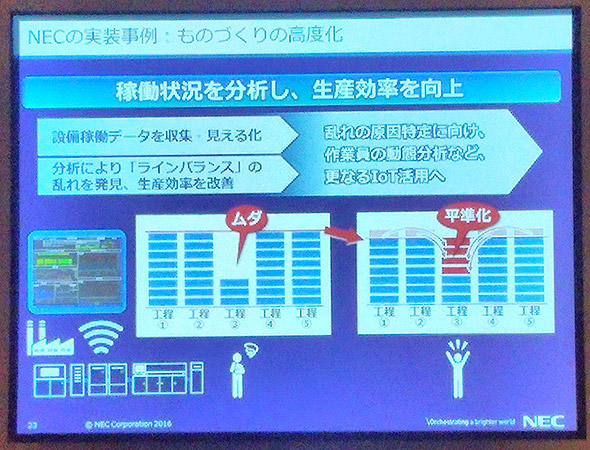

「製造業たるNEC自身やユーザーの実装から、IoT時代のものづくりについて、2つのポイントがあると気付きました。1つは、マルチコネクティビティによる「ものづくりの可視化」、もう1つはAIを活用した「製造業の高度化」です」(松下氏)

NECでは、デバイス、エッジ、クラウドという3つのコンピューティングと、それらをつなぐ近距離ネットワークおよび広域ネットワークで構成される5層モデルとしてIoTを定義している。NEC Industrial IoTでは、5層の中心となるエッジ層と他の層をつなぐマルチコネクティビティ領域こそが重要というわけだ。この領域において、異なるメーカーや規格を吸収し、画像や音声などの多様なデータをスケーラビリティに対応すること。そして、低遅延で安定的な無線通信を提供するセキュアな基盤が必要だと松下氏は主張する。

また、これまでの「日本型ものづくり」は、統計的工程・品質管理によって支えられてきた。しかし、先進国の高度なデータ活用や新興国のものづくりレベル向上は著しく、これに立ち向かうには革新、つまり「製造業の高度化」が求められる。製造工程の見える化だけでなく事業スピードの向上を図るためには、膨大なデータや解析コストの問題が残される。それを解決するのが、IoT技術というわけだ。

さまざまなIoTデバイスから収集されたデータは、クラウド上に格納され、AIを活用してリアルタイムに分析して、何度も学習するうちに脊髄反射のように現場へフィードバックするようになる。

「既にNECの福島工場などでは、物体指紋認証技術と音声認識技術を活用して、ものづくりの可視化・高度化を図っています。IoTの実装により生産性は18%向上しました。今後、国内外を含めた水平展開を図り、2017年に30%の生産性向上を目指します。こうしてIoTの活用が進めば、より効率的で高付加価値なものづくりに向けた最適化が行われるでしょう」と、松下氏は伝えた。

止まらない賢い工場を目指して

次に登壇したファナックの稲葉氏も「ファナックが考えるIoT時代に対応したこれからのものづくり」と題して、同社の取り組みを通じて得られた知見や見解を述べた。

1972年に設立されたファナックは、前身から先進的な技術を開発し続けてきており、黄色い工業用ロボットで知られている。同社では、工場で長く利用できる工業機器、「壊れない」「壊れる前に知らせる」「壊れてもすぐ直せる」信頼性の高い機器の開発を通じて、「止まらない工場の実現」を目指してきた。

ファナックが開発するロボットの特長の1つは「知能ロボット」であり、自分で見て・感じて・考えるロボットであるという。そうしたコンセプトのもと、医薬品高速整列、高速検査ビジョン、ギア組み立てといった高度な作業を行えるロボットや、作業を学習して自身で処理を高速化していくロボットなど、100種類以上のロボットを開発してきた。日本の製造業における自動化は、食品や医薬品、産業機器、自動車、航空、物流、家電・電子、農業に至るまで広がり、幅広い分野でファナックのロボットが活躍しているとのことだ。

「しかしながら、例えば自動車業界では1980年代から自動化が活発ですが、要望の2〜3割しかかなえられていません。つまり7割以上は、これから取り組まなければならない領域なのです。IoT技術を生かして、ロボットが自ら学習し、自律するしていくようになれば、自動化率を向上させられると考えています」(稲葉氏)

IoTの活用でキーとなるのがグローバル化だ。グローバルで標準化を行って一貫した製造品質を実現しようと思っても、どうしても差が出てしまう。オペレーターや利用している機器、文化などのさまざまな違いがあり、これを埋めようとするとカスタマイズが進み、コスト効率が悪化する。

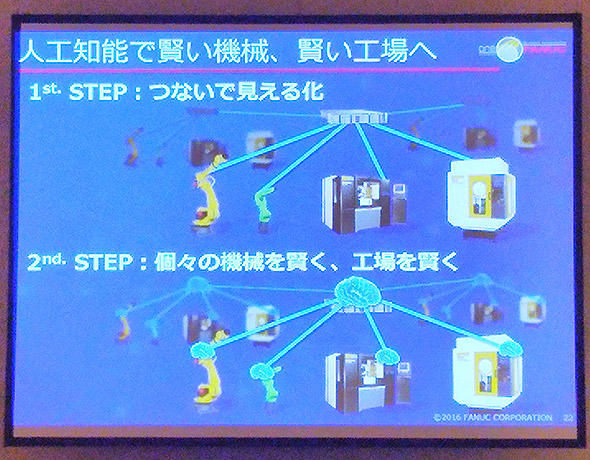

「PCやスマートフォンは、ソフトウェアを使い分け、柔軟にさまざまな用途で利用できます。製造業でも同じような機能を提供したい、挑戦したいと考えて作ったのが「FIELD(Fanuc Intelligent Edge Link & Drive) system」です。インテリジェントな機器同士をつなぎながらも、現場で動かすことに重点を置くという意味を込めています」(稲葉氏)

その成果の1つが、冒頭でファナックが目指している「止まらない工場」を目指すシステム「FANUC ZDT(Zero Down Time)」システムだ。ファナックのデータセンターで各機器のデータを格納・分析して、故障するまえに対処するといったことが可能となる。3年ほどまえから稼働しているこのシステムには、既に7000台ほどのシステムがつながっており、年内に1万台を超える見込みだという。

「現状のシステムでは、本当の故障の予兆か、それともオペレーションのミスかが判断できません。次の段階では、こうしたデータを使いながら、いかに機械どうしが自律的に動いていくかということに取り組む必要があります。やがて、工場全体が自律的に動く「賢い工場」へとつながっていくでしょう。想像以上に世の中の流れは早いのですが、さまざまなプレイヤーが集まるといろいろなことができると感じています」(稲葉氏)

Copyright © ITmedia, Inc. All Rights Reserved.