育てたAIが無用の長物に? 難航する教師データ集め:分かったつもり? AI画像認識

AI画像認識の導入にあたって「教師画像は何枚いるの?」「認識率は何パーセント?」といった疑問を多くの方が抱いています。今回は、AI画像認識を画像データ集めのポイントについて解説します。

監修:中尾雅俊

パナソニック ソリューションテクノロジー AI・アナリティクス部ソリューション推進課 主事

2017年にNVIDIAとの協業を担当したことを皮切りに、AI・データ分析中心の業務を推進。初期投資や導入リスクが大きい、「人工知能の現場導入で失敗させない」活動としてセミナー講演など多数実施。受講者からは、「AIがよく理解できた」「そんなノウハウを話しても良いの」と心配されるほど。最近の趣味は実用を兼ねたDIYや果樹菜園など。

監修:矢嶋 博

パナソニック ソリューションテクノロジー 産業IoTSI部ソリューション推進課 係長

製造業向け「AI画像認識ソリューション」のSEとして、営業支援やPoC推進を担当。ソフトウェア開発からITインフラ構築まで、これまでの幅広い経験を生かし、AI画像認識システムの提案から導入、AI学習トレーニングまでを手掛けている。趣味の風景や家族写真撮影に加え、学習用画像収集をライフワークにしている。

AIへの期待が大きく膨らむなか、AI画像認識に関して過度の期待や誤った認識が多く見受けられるようになってきました。本連載の目的は、そうした過度の期待や誤認識の軌道修正をしながら、AI画像認識の導入や活用を成功へと導くための要点を示すことにあります。その目的のもと、AI画像認識の導入や活用を巡り、製造企業が陥りやすい以下の5つのミスジャッジを取り上げ、その判断がなぜ間違っているのか、正しい判断とはどういうものなのかを解説しています。

| よくあるミスジャッジ | |

|---|---|

| ミスジャッジ(1) | AIなら何でもできると思い込む |

| ミスジャッジ(2) | AI画像認識で人件費が削減できると思い込む |

| ミスジャッジ(3) | 画像データ収集の当てなくAI画像認識の導入を決める |

| ミスジャッジ(4) | 頭脳の発育を外部ベンダー任せにする |

| ミスジャッジ(5) | のちのシステム化の構想なくAI画像認識の導入を決める |

今回は、「画像データ収集の当てなくAI画像認識の導入を決める」というミスジャッジについて説明します。

ミスジャッジ(3)画像データ収集の当てなくAI画像認識の導入を決める

今日におけるAI画像認識の基盤技術はディープラーニング(深層学習)です。ディープラーニングでは、大量のデータの中から、同一と指定されたデータに共通する「特徴」を自動で抽出します。例えば、あやめ(花)は、葉の先がとがっているという特徴が抽出されるでしょう。そして、抽出した特徴をもとに認識するための「頭脳」を生成し、今起きている事象が、教師データと同じ特徴を持つか否かを判断していきます。

時折、こうしたディープラーニングを活用したAI画像認識に関して、「教師画像は何枚いるの?」「認識率は何パーセント?」といった疑問を耳にします。ただし、このいずれに対しても画一的な答えは存在しません。AI画像認識の認識率は、認識したい対象物や条件などによって大きく変化し、その認識精度を上げるために必要とされる画像枚数もケースバイケースで大きく変動するからです。

例えば、写真の中のあやめの一群の中から、特定種類のあやめを見つけ出そうとした場合、あやめの種類ごとに数十〜百枚の画像が必要です。一方で、多くの種類の花から、一般的なあやめを認識させるのであれば、数百枚から2〜3,000枚程度のあやめの画像が必要になると思われます。これは、あやめの種類にまで認識対象を絞り込むと、個体ごとのバラツキがかなり抑えられるのに対して、あやめ(いろいろな種類の総称)を1つの単位として扱うとなると、紫の花や白い花も、同じ種類のグループ(概念)として学習する必要が生じ、より多くの画像が必要になるからです。

ここで仮に、製造ラインにおける「良品」「不良品」を、ディープラーニングを活用した画像認識のAIに判別させようとするとしましょう。

この場合、まずは自社の検品に携わる現場の熟練者が、どういった基準や視点で良品と不良品の判断を下しているかを把握した上で、その判別をAIに行わせるために「どのような画像が必要か」「あらかじめその撮影(準備)ができるか」を調査しておく必要があります。

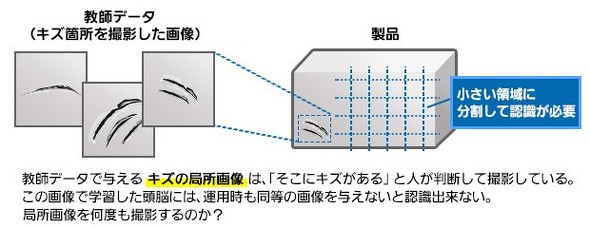

例えば、製造ラインでの不良品(キズ)の検知が目的であるならば、そのキズの画像を多く準備する必要があります(※)。この際、何枚の画像が必要になるかは、キズの形状や深さなど、見た目が同じようなキズであれば少ない枚数で済みますが、ひっかきキズもあれば、刺しキズもあるとなれば、さらに多くの画像が必要となります。

※ 正常品のみの画像を大量に与えて、そこから外れるものを不良品と判定する技術も存在するが、画像全体の特徴量に対して差分が小さいケースでは、その判定は困難な場合が多い。初期導入段階で、誤検知や非検知が多く発生すると、現場の作業効率を落とすリスクもあるため、適用は慎重に行う必要がある。

また、運用前の学習によって賢いAIを完成させたとしても、製造ライン上で、学習に使った画像と同等の画像を撮影してAIに渡せなければ、せっかく育てたAIが無用の長物と化してしまいます。

「側面のキズ画像をどのように撮影するのか」「底面のキズはどうするのか?」など、画像の撮影方法についても入念に検討し、運用時に何台のカメラが必要か、どのような角度で撮影するのかなど、学習時と認識時の両方について、しっかりとした事前設計を行うことが初期導入成功の鍵となります。

AIによる認識率は、AIの技術的な良しあし以上に、与える画像の品質によって大きく影響を受けてしまうのです。

次回は、残る2つのミスジャッジ、「頭脳の発育を外部ベンダー任せにする」「のちのシステム化の構想なくAI画像認識の導入を決める」について説明します。

企業紹介:パナソニック ソリューションテクノロジー

パナソニック ソリューションテクノロジーは本格的なICT時代の幕開け前から30年にわたり、IT基盤の設計・構築、ソフトウェア、SIサービスでお客さまの業務課題解決に努めてきました。さらにICTシステムの設計・構築を起点に、Al・データ分析、IoT、働き方改革、そしてBPOまで分野を広げています。製造業や建設・物流・金融・エネルギー・自治体など、さまざまな業界・業務の知見を基としたソリューションで、お客さまの仕事の仕方・プロセスを加速度的に変え、成長につなげていきます。

Copyright © ITmedia, Inc. All Rights Reserved.