島津製作所はシックスシグマにどう取り組む? 担当者の熱血カイゼン術は視覚から始める「現場のすり合わせ」がカギ

モノづくりの品質を高めるには、データの分析とカイゼン、管理が重要。そして全ての問題をジブンゴトとして捉える環境整備も重要だ。見てから始まる「行動KPI」の作り方、カイゼンの仕方を聞いた。

計測機器や産業・医療・航空機器などを手掛ける精密機器大手、島津製作所の品質管理はどうなっているか。品質管理手法「シックスシグマ」のカイゼンサイクルをITで高速化しているという。現場のすり合わせもPDCAサイクルも高度になり11%ものムダ削減に取り組む。中でも製造現場を中心にシックスシグマの行動プロセス「MAIC」(Measurement:測定、Analysis:分析、Improvement:改善、Control:管理)サイクルを短期化する取り組みを始めている。すでに11%の在庫削減を実現したという同社の業務改革はどう進められているのだろうか。

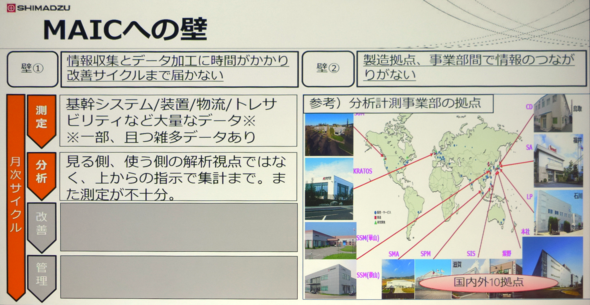

データ収集と加工・分析の時間がMAICの妨げに

京都に本拠を構え、世界各地に研究開発やサービス拠点、製造拠点を持つ島津製作所。研究開発に強く近年は新エネルギーやナノテクノロジーの研究開発も推進する。同社の事業領域が幅広いことからも分かるように、国内の製造子会社だけでも多数ある。

製造業の品質管理の世界の改善活動といえばシックスシグマのMAICを指すことが多い。品質のバラツキを最小化するためのプロセス改善を伴う管理手法の一つだ。島津製作所のように海外も含め多くの製造拠点を持つ大手メーカーでも、MAICサイクルを体系立てて着実に回すことは難題だという。

同社の製造管理部門製造推進部で各工場を支援する立場の山川大幾氏は、「データ収集と加工に多くの時間がかかる」ことと「製造拠点の事業部間の連携がうまくとれない」ことを課題として挙げる。

事業部配下10拠点の情報がすぐに取り出せない

その課題を分解すると「M:測定」フェーズにおいては「基幹システムのデータ、装置からのデータ、物流・トレーサビリティー領域のデータなど大量のデータがあり、国内外10拠点の分析計測事業部の情報がタイムリーに収集・加工できていない」という悩みがあった。

現場が見たいデータよりも上司が見たいデータ、レポート制作に追われる現場

また「A:分析フェーズ」では「データを見る側、使う側が本当に欲しい解析視点での分析結果ではなく、上からの指示される集計を行うことに終始する」状況となっており、測定に使うデータも不十分だったと言う。

山川氏は生々しいエピソードを語る。

「経営層からは『前年と比較してどうなのか』をよく尋ねられる。事前に回答をさまざまな視点で用意しておくのだが、答えを用意できていない質問には『いったん持ち帰って確認します』と答えるしかない。これが報告の時のお決まりになってしまった」。

なぜ即答ができないのかというと、製造拠点や製造子会社、協力会社、国内10拠点の情報が寸断されていて、データを収集するのにそもそも時間がかかるからだ。また、入手したデータの意味を理解しやすくするためにリスト化やグラフ化などの加工もいる。どう理解しやすく伝えるかを会議して工夫して報告するのだが、「持ち帰り」となると、データを見直し加工をやり直すことになる。「従来のシステムでは月次サイクルで報告するのが限界」で、現状理解ができてからの行動にはさらに時間がかかり、「行動は後手に回る負のサイクルになっていた」と山川氏は言う。

計測と分析が十分にできていないと次の「I:改善」「C:管理」のフェーズに手が届かず、苦労して収集・分析をしていても業務プロセス改善のための行動に結び付かない状況に陥っていたのだ。

情報をうまく取れないためにカイゼン活動が停滞する現場の課題を山川氏の上司である製造担当常務執行役員も理解していた。そこで山川氏は「MAICサイクルを回し、解析結果から的確なアクションを起こす」というミッションを課されたわけだ。山川氏は「製造体制、原価構造、社内商流拠点の最適化及び製造人材育成の仕組みと構築計画立案」をテーマに、ミッション遂行に奔走する。そこであるツールに着目したことがきっかけで山川氏のプロジェクトは大きく動き出した。

突撃プレゼンで「めっちゃ面白いな!」

山川氏が着目したのはBIツールだ。BIツールを活用すれば、データはあってもそれが改善に結び付かない現状を変えられる、と確信させたのが、2019年8月に体験したDomo(ドーモ)だった。

DomoはBIツールベンダーの名前であり同社製品の総称でもある。データクレンジングやデータ統合のためのETL機能を持ちながら、GUI操作でデータ分析の「カード」を作成できるため、データ操作の高度なスキルがなくても操作できる点も強みとする。山川氏は「これならデータドリブンな行動計画に役立ち、仕事が変わる」との印象を得たという。

早速PoC(概念検証)を開始した山下氏は、正式な利用の承認を得るべく、基幹系システムやExcelデータなどを含むありとあらゆるデータを可視化して、製造担当常務に「突撃プレゼン」した。

「その時の常務の喜んだ顔は忘れられない。『めっちゃ面白いな!』という言葉をもらい、PoC開始から3カ月で稟議が通った」

この過程で山川氏が心掛けたのは「相手の課題をデータ情報に置き換えながら、すぐ目の前で見せること」と、「普段褒めてくれない上司に褒めてもらうというシンプルな達成基準を設定して自分自身にドライブをかけること」だったという。とはいえ「上司から『メールでデータを送るから5分でグラフ化して返信して』と頼まれるのには参った」(笑)とも。

目標、達成基準、成功基準の現場とすり合わせ、行動の動機となるデータ

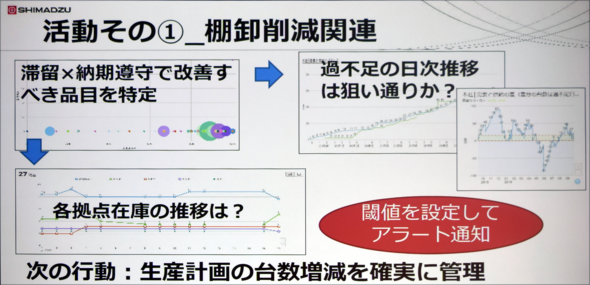

本格稼働を始めたBIツールは、早々に業務改善効果を見せ始めた。その例として山川氏は「棚卸(在庫)削減」効果を挙げる。

「最初は単純な数値を時系列でグラフ化しただけだった。しかしそれだけではどこに問題があるのかが分からなかった」と振り返る。そこで山川氏は現場に入り込み、担当者とともに各品目についてプロセスの滞留と納期順守率について検討した。「徹底的に現場に入り込み、What、Why、Howを問いかけ、目的、達成基準、成功基準をすり合わせ、(その基準に満たない部分に対して)改善行動を引き出すことにこだわった。これはシステム導入というより、マインドセットの変革になっていった」。

その結果、在庫過不足の日時推移が狙い通りになっているか、あるいは各拠点在庫推移にしきい値を設定し、望ましい状態と現状との差異が誰の目にも明らかになるグラフとして視覚化することに成功した。

「しきい値を外れた場合にはアラート通知され、即座に改善行動をとれる。生産計画の増減を適切に管理できるようになったため、特定品目で2019年3月末と9月末比で11%の棚卸減が実現できた」。

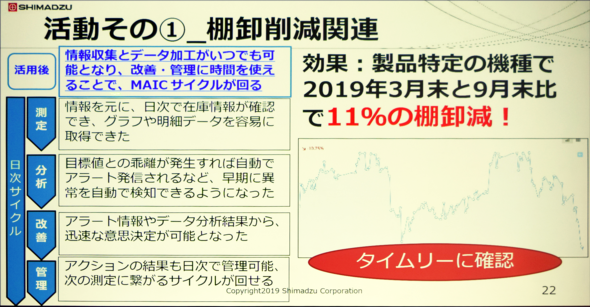

月次報告を待たず、日次でMAICサイクルが回り出す

この大幅在庫削減を達成した重要ポイントは、「MAICが日次サイクルになった」ことだと山川氏は言う。測定フェーズにおいては情報を元に日次で在庫情報が確認でき、グラフや明細データを容易に取得できた。また分析フェーズでは目標値との乖離(かいり)が発生すれば自動でアラート発信されるなど、早期に異常を自動で検知できるようになった。さらにアラート情報やデータ分析結果から、改善フェーズでの迅速な意思決定が可能になり、改善行動の結果も日次で管理できるようになったため、次の測定フェーズにつなげるようになった。

「情報収集とデータ加工がいつでも可能になり、改善・管理に時間が使えるようになったことでMAICサイクルが回り出した」と山川氏は振り返る。「データが見えるだけではだめ、データを見てどう行動するか、行動の動機付けができるKPIを現場とすり合わせ、相手の課題認識をDomoですぐに可視化して見せて、まず興味を持ってもらうことを心掛けた」。その結果、手配担当者が自発的にDomoを営業担当に紹介し、営業担当からも「是非使いたい」と高評価されたことは想定外の喜びだったという。

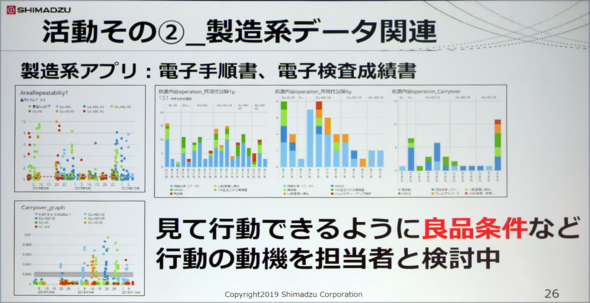

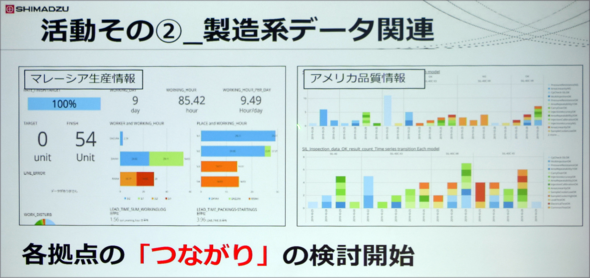

この事例を皮切りに、製造系の電子手順書、電子検査成績書などの製造系アプリでデータを可視化するとともに、「良品条件」などをKPIとして設定して行動の動機となるようにすることにも挑戦中だ。また海外を含む各拠点の生産情報や品質情報を可視化することで、物理的な距離感をDomoが縮めてくれることを実感しているといい、各拠点間のつながりを作ることも検討をはじめたところだ。

現在同社のDomoユーザーは製造現場を中心に約100人ほどの規模になっている。「350人くらいに増やしていきたい」と山川氏は語るが、すでにエンドユーザーが自律的にデータ活用を始めており、カレンダーに倉庫の空き状況を表示できる倉庫利用状況の視覚化や、ダクト風量測定などの設備保全系のデータ視覚化などについても実用フェーズに差し掛かっているという。

今後について山川氏は「会社としての収益状況が分かるようなKPIを確立し、ものづくり生産性革命、TOCスループット会計などをDomoのダッシュボードで構築し、設計−製造−物流−販売のバリューチェーンの全域でダッシュボードを活用したい。また、センサーを利用したIoT(モノのインターネット)系の技術を活用して、製造現場や設備の劣化など、予兆のゆらぎを早期発見する仕組みを作っていく」とし、「私の夢はワンチーム。製造関連部門だけの縦のつながりだけではなく、一般管理部門や販売部門、グループ会社も巻き込んで、オール島津としてBIツールを活用してムリ・ムダをなくす業務プロセスチェンジに取り組む。事実を見て自律的に動き、未来に時間を使えるようにすることが事業進展に重要」だと強調した。

山川氏の業務プロセスチェンジに向けた行動のキーワードは「目的は? 達成基準は? 成功基準は?」という問いかけだ。単なるデータの視覚化ではなく、こうしたKPIの現場とのすり合わせが、BIツールを行動につなげるための勘所と言えそうだ。

本記事は2019年11月6日のドーモ株式会社主催「Domo Reimagine Tokyo」での講演を基に編集部で再構成した。

Copyright © ITmedia, Inc. All Rights Reserved.