中堅・中小製造業のRPA導入、AI、IoT活用の実際は? 事例で理解する自動化のコツ

製造系の企業が既存のシステムを生かしながら生産性を高めるには、RPAやAIなどを頼るのも一案だ。機械、現場、基幹系……今ある3つの情報を今あるシステムを生かしながら効率化し、生産性向上につなげる方法を取材した。

慢性的な人材不足に加えて時間外労働時間の上限規制の猶予期間終了(2020年4月から中小企業にも適用開始)を迎える中堅・中小製造業。少人数でも事業の維持・発展を可能にする生産性向上が求められる。だが大規模な予算を取りにくい中堅・中小企業にとっては、既存システムを生かしながら生産性を上げる方法が求められる。場合によっては、過去に導入に失敗したまま、現場の努力で運用し続けるシステムがあるかもしれない。それでも業務を効率化したりデジタル化する方法はあるという。専門家がポイントを解説する。

本稿は2020年2月5日の大塚商会主催「実践ソリューションフェア2020」での講演を基に編集部が再構成したもの。

実業務にフィットしない設計のITツールを導入した企業では生産性が下がる

大塚商会の製造SPグループは、中堅・中小製造業での「実稼働」を目指してIT開発、プロモーション、コンサルティング、営業、サポートの製販一体でのソリューションを提供する専門チームだ。オフィスオートメーション(OA)分野で長年の実績がある同社だが、近年は同グループを中心にファクトリーオートメーション(FA)領域を視野に入れた取り組みに注力してきた。

だが現実の中堅・中小製造業が利用する生産管理パッケージは「ほとんどが組立加工業向けの製品で、加工業や装置業など、同じ製造業でも業態が異なるとマスターデータ管理の方法などもうまく適用できず、システムを導入しても効率化につながっていないケースがある」と大塚商会 酒田裕之氏(本部SI統括部製造SPグループ グループ長)は語る。

既に多くの工場内やオフィスにデジタルツールが導入されている。しかし、既存のツールが必ずしも業務にフィットしているわけではない点が問題だ。

例えば生産管理パッケージを導入するケースでは既存パッケージ製品が組み立て業の工程や管理方法を前提にしたものがほとんどで、加工業、装置業など他の業態にはうまく適合しない場合がある。

組み立系て製造業では部品や材料の発注・購買管理、部品構成管理、在庫管理、原価管理などが重視されるが、組み立て系製造業ではそれに加えて加工程進捗管理、工程の負荷調整、原材料の発注・購買管理、ロットトレース、品質管理などに重点が置かれる。

また装置業では配合・レシピの管理などにも重きが置かれる。どれもコスト削減、品質向上、納期短縮、生産性向上、在庫削減、コスト削減という目的は同じでも、要求される管理方法は異なることが多い。自社の生産実態にパッケージ機能が適合しない場合は、カスタマイズが複雑化したり、その部分のギャップを人間の労力で埋めたりする必要が出てくる。また工程間や部品などの調達、搬送、納入などの業務プロセスで情報共有がタイムリーにできないと余計なコストや時間が増えてしまう。

この課題に対して酒田氏らは各企業の特性を分類し、マトリクスを埋めるようにラインアップをそろえて対応する。

「大塚商会が自社開発した生産管理システム『生産革新』の場合は、組み立て業のように構成が主なのか、加工業のように工程が主なのか、装置業のように配合が主なのかを横軸にとり、繰り返し受注が多いか、個別受注が多いかを縦軸にしたマトリックスで、それぞれの業種・業態に適合するパッケージをそろえており、個々の企業のニーズに沿った提案ができる」(酒田氏)

中堅・中小製造業におけるRPA、AI、IoT導入のアプローチ、実例を知る

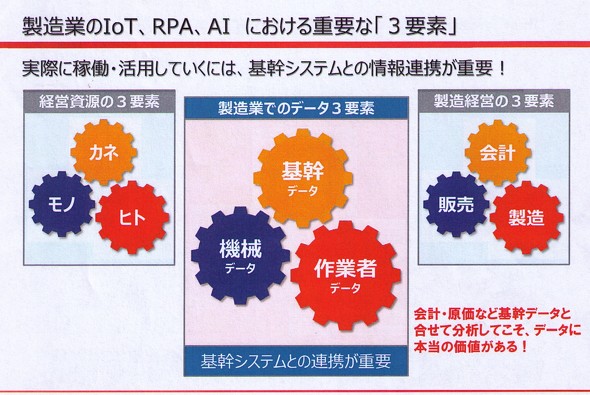

製造業では従来は機械データ(生産設備からの各種データ)の収集が重視されてきた。だが、さらなる生産性向上を目指すならば、これに作業者の現場でのデータを加えてより詳細な情報をも基に業務気改善を検討した方がよい。また、会計や販売システムが管理する基幹データと合わせて分析することも重要だ。こうした情報を掛け合わせて生産計画や購買計画のスピードを速めたり、現場への指示を正確かつ迅速にしたりできる。

「既存FA系システムからの情報と、作業者によるタブレットなどを介したデータ入力、基幹システムに蓄積される原価、売り上げ・仕入れなどの会計情報や製造実績などの情報を連携させることで、全体の効率化が可能になる」(酒田氏)

このように、機械、作業情報、会計データの3要素を連携すれば、「データ収集」「判断」「通知」という基本的なデータ活用のサイクルを回せるようになる。ではこの各プロセスでどういった施策が必要だろうか。以降では実例と合わせてみていく。

「データ収集」プロセス

機械の稼働状況の把握(IoT)、得意先からの受注情報の自動取り込み、手書き文書のデータ化(AI-OCR)、現場担当者によるタブレットを使った現場情報(生産設備の段取り開始・終了時刻入力、手作業での品質検査などの開始・終了時間など)の入力など

「判断」プロセス

基幹システムのマスター情報を使った実績・予定の比較、販売計画、生産計画の需要予測/分析(基幹システム、データ分析ツール)など

「通知」プロセス

機械の異常状態検知、自動メール通知・設備操作画面表示(IoT、RPAを利用した品質・設備保全アラーム)など

製造業のRPA導入、具体的にどこをどう効率化している?

この3要素にRPA(Robotic Process Automation)やAI(人工知能)、データ分析ツールなどを活用した自動化を組み合わせれば、従来、人の判断を必要としていた業務も自動化できる。社内外の情報の自動連携や関係部署への自動データ送信、加工工程などでの品質アラーム、機器保全アラーム発報なども自動で実行できる。

これにIoTを組み合わせれば機械の稼働状況を正確に把握でき、自動での実績入力、生産実績データを活用した設備保全、不良分析などのデータ活用も可能になる。これらの施策は設備の稼働率向上や保守コスト削減につながるものだ。

「AI-OCRの精度は向上しており、手書き文書の読み取り精度はかなりのレベルに達している。これに複数のクラウドワーカーが入力データをチェックするクラウドソーシングサービスを使えばほぼ100%の精度になる。午前にスキャンしてクラウドソーシングサービスに出せばその日の昼にはデータをダウンロードして基幹システムに渡せる」(酒田氏)

データ入力の自動化+アウトソーシングサービス活用でデータの精度を高める事例

RPAはこれだけでなく、5〜10分といった短時間で終了するこまごまとした業務を自動化する際にも役立つ。

送風機や環境機器などを生産する昭和電機では、異常値の早期通知などの業務にRPAを適用して月間218時間を削減、さらに月間342時間の労働時間削減を見込んでいる。

業務時間を削減でき、人的ミスも排除できた上、業務手順の見える化と改善につながる点もRPA導入のメリットになっているようだ。大塚商会では業務可視化支援サービスとして、RPA化が有効な業務を可視化する支援をしている。

生産設備のデータをIoTで収集するソリューションの導入事例では、生産設備の稼働状況や現場の人の作業状況の情報をリアルタイムに計算し、その日の生産計画・負荷計画・購買計画を立てて無駄をなくして効率的に工場を稼働させる仕組みを実現している。

工場の見える化、作業者によるタブレットでの情報入力で稼働率アップ

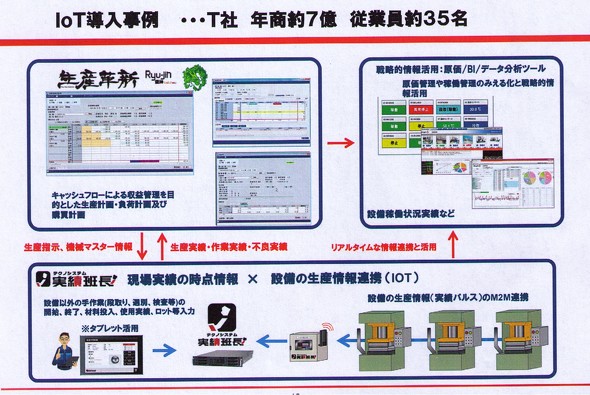

年商7億円、従業員約35人のT社では、生産設備の製品生産情報を基幹システムやBIツールなどのデータ分析システムに連携させ、工場の見える化(リアルタイムな稼働状況把握)、原価精度向上、品質向上を果たしているという。

生産設備から基幹システムなどに直接実績データを入力できる他、設備以外の段取り・選別・検査などの進捗(しんちょく)情報や、材料投入・使用実績、ロット、不良発生時の状況なども作業者がタブレット端末から登録できる。基幹システムとリアルタイムで連携することで、正確なかつスピーディー生産計画策定を実現しているという。不良発生の情報は品質改善に役立てている。

IoT導入の効果について同氏は「生産設備の稼働率を80%などと見込んでいても実際にIoTで見える化してみると60%程度だった、というように、実際に計測してみると、ほとんどの場合で予想よりも稼働率が低い傾向にある。見える化するだけでも改善点が分かり、大きな効果が出る。比較的標準化された工程でもIoT導入効果は出やすい。簡単にできるところからスモールスタートを勧たい」とアドバイスする。

「最新ITを活用することが業務効率化・生産性向上、人手不足対策、働き方改革につながる。経営課題に対して明確な目的設定をしてからIoTやRPA、AIなどの導入を検討してほしい。導入することが目的にならないようにするのが大切だ」(酒田氏)

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

請求書の山から脱出した管理部門がこっそり教える「RPAを使いこなすワザ」

請求書の山から脱出した管理部門がこっそり教える「RPAを使いこなすワザ」

堅調に売り上げを伸ばすある成長企業は、毎月の請求書の山に苦しむ。だが、RPAを効果的に導入することで、管理部門の処理は劇的に変わった。大きな効果を生むためには、導入するだけではなく「一工夫」が必要だという。 中堅企業にSAPが提案する「脱・入力業務」とはどんなものか

中堅企業にSAPが提案する「脱・入力業務」とはどんなものか

現場の細かな業務データをくまなく拾って会計監査などにも耐える業務フローを整備するには、大きなシステム導入でないとムリ? 「今と変わらぬ人員で効率よく運用したいなら入出力業務をなくしてしまえばよい」こんな潔ぎ良い提案が聞こえてきた。さて、どんな仕掛けか。 RPAは使いものにならない……? 導入企業の訴えまとめ【実態調査】

RPAは使いものにならない……? 導入企業の訴えまとめ【実態調査】

2017年ごろから導入企業が増えつつあるRPAだが、導入企業からは具体的な課題も上がっている。RPA導入の最新事情と、企業が抱える課題について聞いた。 RPA+OCRで残業はどのくらい削減できる? パナソニック ソリューションテクノロジーの事例に学ぶ

RPA+OCRで残業はどのくらい削減できる? パナソニック ソリューションテクノロジーの事例に学ぶ

世に先んじてRPAとOCRの連携に取り組み、業務効率化の効果を出したパナソニック ソリューションテクノロジー。その舞台裏には何があったのか。 RPAで削減時間をKPIにしない 2000人の社員をザワめかせたニチレイロジの逆転劇

RPAで削減時間をKPIにしない 2000人の社員をザワめかせたニチレイロジの逆転劇

RPA導入当初、従業員に懐疑的な目を向けられたニチレイロジグループ。そこから、どのようにして現場主導のRPAを進めたのか。現場主導のリスクを排除する取り組みとは。