東京で発見、完全手作業のサーバ工場に潜入:IT導入完全ガイド(3/4 ページ)

取材班は「国内生産(しかも東京)のサーバ工場」の潜入に成功した。現場での光景は驚くものばかり。何とエントリーサーバが完全手作業で製造されていた。

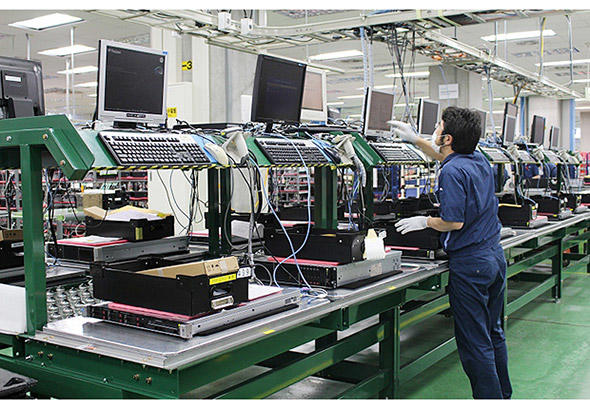

無事に起動しろ、「プリテスト(初期動作試験)」

組み立てが完了すると次の工程は「プリテスト(初期動作試験)」だ。ここではその名の通り、初期動作に問題がないか、全てのサーバに通電し、起動チェックが行われる。各サーバに専用の診断プログラムが実行され、ハードウェア構成のチェックと機能検査が行われることで、組み立て工程における問題、初期異常がないか洗い出されることとなる。1台当たりのテスト時間は約30分。しかしここでも1台1台のテストが敢行されているではないか。

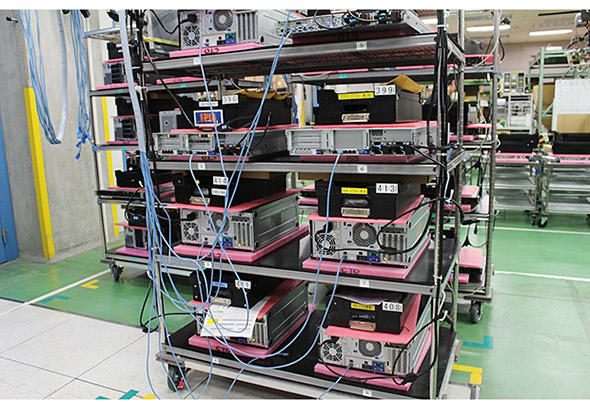

長時間駆動テスト「ランイン(連続動作試験)」と「ソフトウェアインストール」

初期テストに次ぐ試験として、長時間通電、駆動させる「ランイン(連続動作試験)」が行われる。約6〜12時間にわたって自動診断プログラムが動作し、ここでも動作不良がないかがチェックされることとなる。問題がなければ「ソフトウェアインストール」の工程へと進むことになるが、実はここでもう1段階の安心検査が実行されるのだ。

まさかの「抜き取り検査」

ランイン(連続動作試験)の中で、ある追加テストが行われることが決められている。写真の中にそのヒントがある。一部の製品に添えられた「FPIA」というステッカーだ。FPIA(Factory Product Integrity Audit)とは抜き取りテストのこと。ランインまで完了したサーバの中から約10%の製品が抜き取られ、製品構成はもちろん、ケーブリングや付属品などのチェックが細かく行われるのだ。

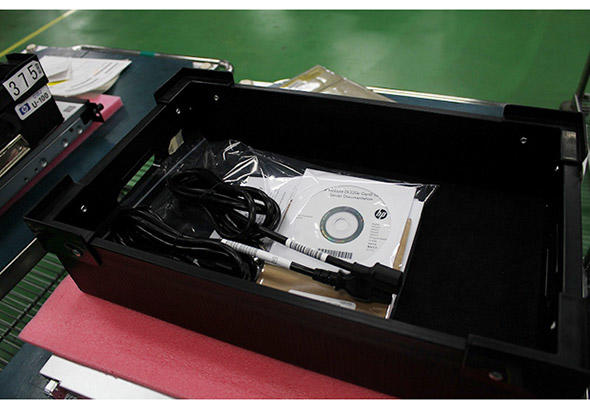

最後まで手を抜かない「梱包と出荷」

最終工程は「梱包」と「出荷」だ。取材の中で話を聞くと、海外生産品では「梱包の乱れ」「外箱の破れ・汚れ」「同梱品の不足」といったクレームが寄せられることがあるという。内部のサーバには直接的なダメージがなくても、そういった細かい部分を気にする購入者は少なくないということだ。確かにゆがんだ箱に入って納品されたサーバをセットアップするのは、なんとなく切なく感じるかもしれない。手にしたときにまず見る外箱なだけに、キレイなのに越したことはないだろう。

昭島工場でのシメを飾るこの「梱包」工程もまた丁寧な仕事ぶりだ。担当者の元に、組み立てと検査が終了したサーバが運ばれてくると、1台1台が丁寧にパッキングされていく。このとき、同梱品に関してもバーコードによるチェックが行われ、過不足ないよう気遣われている。なお梱包を含め、各工程の担当者は、それぞれの工程におけるトレーニングを受け、認定試験をクリアしたエキスパートだという。丁寧な仕事ぶりも納得というものだ。

Copyright © ITmedia, Inc. All Rights Reserved.