武州工業はどのようにして大手企業とフェアトレードを実現したか――中小企業のデジタル化が持つ意味を考える

東京のメーカーが東京の賃金でなぜアジアの大量生産工場と競争できるのか。競争力強化と持続可能な成長に向け、取引先に大胆な改善や購買プロセス変更を提案する部品メーカーがある。キーワードは「フェアトレード」だ。

「当社はフェアで持続可能な成長を目指すSDGsに注力しています。デジタル化は中小企業にフェアトレードと持続可能な成長をもたらす道具として有効なのですよ」――中小企業の業務IT化の状況を取材したく訪問した企業で、取材冒頭、社長からこんな話を切り出された。率直に言うと筆者はこのメッセージに、まったく「ぴん」とこなかった。

「フェアトレード」と聞くと、先進国が後進国との商取引で不当な価格で搾取する状況を改善する活動を想起する。植民地時代からの商習慣が根強いコーヒー豆やダイヤモンドなどの取引で不均衡を是正し、適正でフェアな取引をとうたう、あの活動だ。「SDGs」や「持続可能な成長」といったキーワードは、はばからずに言うならば、大手企業がコーポレートメッセージに掲げる「きれいごと」の言葉としてしか認識してこなかった。中小企業のデジタル化がこれらの言葉とはすぐには結び付かなかった。

企業間のフェアトレードは何が支えるのか、持続可能な成長は可能なのか

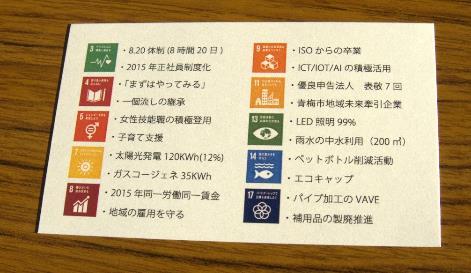

今回取材に応じていただいた武州工業 代表取締役の林 英夫氏の名刺は次のようなデザインになっている。国連が定める「持続可能な開発目標(Sustainable Development Goals:SDGs)」の17の国際目標から10項目が掲げられている。

名刺表面は国連のガイドラインに則し、SDGsのロゴと共に「企業活動を通じてSDGsへの取り組みを推進してまいります」との宣言もある。同社の活動が多数記されている。ICTなどの積極活用だけでなく「8.20体制(1日8時間勤務20日稼働)」や「ISOからの卒業」といった項目も目に付く)《クリックで拡大》

名刺表面は国連のガイドラインに則し、SDGsのロゴと共に「企業活動を通じてSDGsへの取り組みを推進してまいります」との宣言もある。同社の活動が多数記されている。ICTなどの積極活用だけでなく「8.20体制(1日8時間勤務20日稼働)」や「ISOからの卒業」といった項目も目に付く)《クリックで拡大》なぜフェアトレード、なぜSDGsなのか。

「過去、大企業は社会的責務としてCSR活動に取り組んできましたが、近年は社会的要請としてESG(環境、社会、ガバナンス)やSDGsへの対応が求められるようになりました。大企業が『誰一人として取り残さない』と宣言してくれるのは、中小企業にとっては大きなメリットです。コンセプトに含まれる『地球上の誰一人として取り残さない(leave no one behind)』は重要です」(林氏)

こう話す林氏の考えは、中小企業を保護するような方向の話なのかと思いきや、実はそうではなく、非常に大胆な改革を、大手/中小の垣根なく取引企業間全体で実践しようという意欲的な提案だった。

技能継承、働き方改革、デザイン思考の業務改革、全部やっている

武州工業は東京都青梅市に拠点を置くパイプ部品の製造を主力事業とする企業だ。主要取引先には自動車メーカーや医療機器メーカーが名を連ねる。創立は1951年。70年近い歴史がある。同社で代表取締役に就く林氏は2代目社長だ。驚くことに、武州工業は55年間赤字計上をしたことがないという。

林氏の名刺の裏側にあるように、同一労働同一賃金のルールも2015年には実践、子育て支援等にも積極的で残業時間抑制にも注力している。経営者にとってはうまみが少なく、場合によってはコスト増につながりかねないと感じる向きもあるだろう。だが度々業界を襲った経済不況の際も黒字で乗り越えてきた。先代社長を含む、たぐいまれなバランス感覚のたまものと言えるだろう。

多くの製造業が業務の平準化や効率化を進め、受注ロット数に制約を設けたり、労働単価の低い海外拠点に移ったりして価格強競争力の強化を目指す中、武州工業はそれとは真逆の方針を貫く。

1980年代から多能工一人が自社開発の専用設備の前に立ち、製作作業を全て担うだけではなく、品質保証や出荷にも携わる「1個流し生産」に取り組んでいる。海外に出るのではなく、地域の雇用を守りながら価格競争力の面でも優位に立つための方策を多数打ち出し、取引先に積極的に提案している。

ベテランの技能継承が問題なら、新人もベテランにしてしまえばよい

154人の従業員のうち、最も多いのは20代後半と若手が多くを占めている。近年の製造業でよく言われる世代交代による技術継承の問題もない。一般的に10年以上かけて習得させるといわれる技術を同社は半年ほどで新人に習得させるからだ。

「習得するのに10年かかるというのは、簡単な作業から順にクリアさせるからでしょう? そもそも一番難しい仕事を最初に習得したら、あとは全て簡単です。そして実際に当社の新人は課題をクリアできています。そうすると、もう社員が全員ベテラン技能者。当社の仕事のほとんどをこなせるわけです」

治具もITツールも「必要なら作ればよい」が原則

一人で何役もの作業をこなし、製造工程の最初から最後までを全て担当する多能工が同社ビジネスの強みだ。同社がユニークなのは多能工による一個流し生産もあるが、必要があれば治具(製造に使う機材)も自前で作ってしまう技術力、カイゼンのノウハウを社員全員が培っていることだ。今では社員の30%が「治具を含め生産設備の改善を支援するエンジニとして働いている」(林氏)という。

課題の本質を見つけ、あるべき姿を実現するために「必要なら作る」の精神で物作りに取り組む同社は、業務のIT化についても積極的に取り組んできた。

同社は1990年代には既に生産管理システム「BIMMS(Busyu Intelligent Manufacturing Management System)」を独自に開発した。社内の発注や納品、在庫管理などの運用をいち早く電子化して情報をデータとして統合しており「日々決算」「リアルタイム棚卸し」による経営の見える化を実現している。

林社長は日本商工会議所の海外研修でデザイン思考に関するレクチャーを受けた経験もある。「自社でやっていることがデザイン思考でありDXの本質をつかんだものであることを確認できた」と語る。最近では大企業を中心にデジタルトランスフォーメーション(DX)が仰々しく語られているが、「当社はそもそもデザイン思考でやってきましたから」と軽やかに笑う。

フェアトレードのための交渉道具を自作、無償提供モデルの展開も

同社のIT導入は早く、インターネット普及期前、1990年代にはBIMMSの原型となる自社開発の生産管理システムの開発に取り組んだ。クライアント/サーバシステム全盛の当時にあってWebを前提とした先進的な設計とした。1996年には地元多摩の企業全体のEDI導入支援を目指してプロバイダー事業を立ち上げている。その後も地域全体での生産性向上に積極的に取り組み、法政大学との産学共同研究なども推進した。

現在のBIMMSにつながる情報化の可能性が拡大した直接のきっかけは「iPad」をはじめとするタブレット端末の登場だ。もともとWebベースの仕組みだったことから、生産管理システムをタブレット端末で操作できるように改良して、現場から直接情報を獲得できるようになった。2010年頃には現場にいる武州工業の社員は、iPadで出退勤や工程管理、在庫管理など、さまざまな作業の報告や情報共有ができる状況になっていたという。

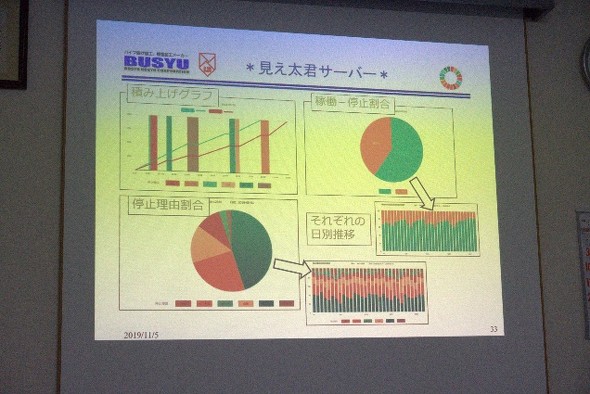

2018年には、BIMMSを発展させ、スマートフォンで利用できるアプリ「生産性見えた君」を開発した。アプリは無償で提供しており、企業だけでなく、個人でも利用できる。アプリそのものはシンプルに作られており、稼働状況の計測や、何らかのトラブルが発生した際の事象をタッチパネルで簡単に記録できるようになっている。

生産性の低い工程があるとして、その理由が設備の故障によるものなのか、同僚からの問い合わせ対応で作業の手が止まったことによるのかで、対処すべき問題のありかは全く異なる。後から振り返って生産性を高めようとしたとき、問題が記録されていなければ分析できない。機器の稼働率カウンターや日報だけでは抜け落ちやすい情報を、タッチパネル型で簡単に報告できる仕組みを現場に置くだけで、改善に向けて検討する際の材料が増える。

このシステムと合わせて、KOSKAが提供する原価管理システム「GenKan」が動作する。生産数量データを利用して、「現場が見て分かる」方法で原価を確認できる仕組みだ。GenKanそのものの開発も武州工業が協力している。

フェアトレードを考えて「SDGsの思想」である「誰一人取り残さない」を実践、お客さまとの交渉には「タイムスタンプの記録がキーワード」だと林氏は言う。モバイル端末で都度記録できる仕組みがあれば、進捗(しんちょく)や在庫を報告する際に記憶をたどり曖昧な状況認識のまま報告をするような問題は発生しない。「いつ」「何が起こったか」もしくは「何をやったか」が明らかになるので、品質の改善や不良の早期発見などに役立てられる。

「データを持つことこそが『フェアトレード』には重要だ」と林社長は語る。社員を守るためにも、経営者としてフェアトレードを求めていく状況作りが必須だったのだという。

フェアトレードの成果1:客先のキャッシュフロー改善にも貢献

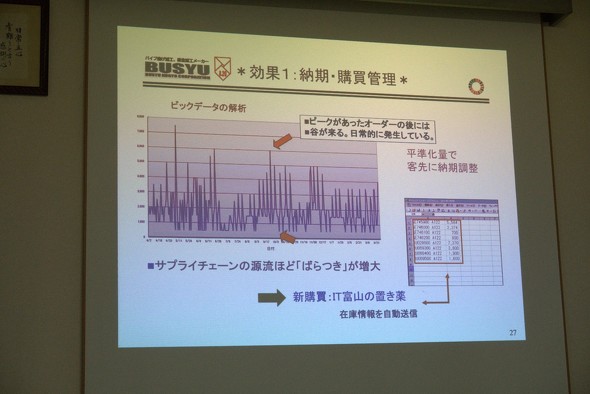

この他にも、BIMMSに過去10年分の取引を入力して改善策を探る取り組みも実践している。「受注情報を分析していくと、注文のばらつきがよく分かります。そこでお客さまの事情をヒアリングしてみると、あるお客さまは、私たちが納品する部材を一度に大量に注文し、その在庫が尽きそうになるとまた大量に注文する、というサイクルを繰り返していたことが分かったのです」

よくよく話を聞くと、この顧客企業は逐一の細かな注文を手配する事務的な手間を惜しんでまとめ買いをし、倉庫に購入した部材の在庫を抱えていたわけだ。これでは発注担当者の事務的な手間は減るが、企業のキャッシュフローとしてはあまり美しい状況とは言えない。

「私たちも定期的に訪れる大量注文と意味のない短納期に迫られ、残業を強いられて疲弊してしまいます。明日必要な分ではないものを、必死で納期を守って作るわけですから、大きな無駄です」

そこでデータを利用してお客さまに納期調整をかける事によりへ移住な生産を実現する事ができた。また協力メーカーからの仕入れには、毎日在庫情報を共有して必要量を早く取得して、自主的に納期を調整する方法で発注レスの環境を実現した、林氏は「IT富山の置き薬方式」と呼ぶ。

結果として武州工業は業務を平準化して働き方を改善して無駄な残業を削減できた。他方の納入先の企業は、在庫を長期保有するリスクが減ったことで、キャッシュフローの改善に貢献し、原価低減にもつなげた。武州工業がデータ化を推進したからこそ得られたメリットである。

フェアトレードの成果2:デザイン思考で脱過剰品質を提案、原価低減に貢献

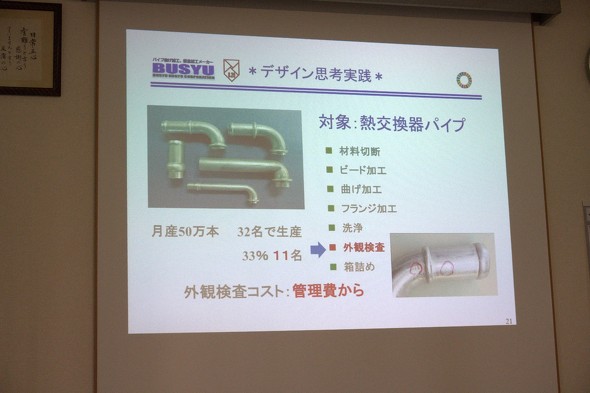

もう1つ、過剰品質の改善にも挑戦している。そもそもの納品段階での品質検査を廃止しようとしているのだ。

発注者は必要な品質が5だったとしても8を要求する図面を提示する。製造側は8の要求を満たすために10の品質を基準に検査をする。本来の要求が5だとしても、相互に必要のない品質を追求しがちなのだという。

「実際、顧客から届いた図面に『傷なきこと』と記されていたことがありました。どの水準が傷なのか、それは明らかではありません。ただとにかく傷があってはならない。そうされてしまえば、品質管理部門は徹底的に傷をはじくしかありませんでした。合格ラインかどうかよりも傷を見つける仕事に一生懸命になってしまうこともあるでしょう。ところがよくよく聞いてみると『傷なきこと』の基準はそんなに高いレベルの要求ではなく、今まではじいていた部品も実は納入できたのに、という話は少なくないのです」

製作費用に外観検査費用は含まれていない。それでも慣習として納品時にこちらで外観検査をして報告していた状況がある。納品後は顧客も検品するため自社と顧客で2度、同じ工程を繰り返すことになる。

「納品する側は問題が起こるたびに検査を厳しくする傾向があり、いつの間にか人員も増えてしまうんです」(林氏)。

これが全て原価に乗り、海外との競争力をそぐ一因になっている点を指摘した。

この問題も自社単独で解決できるものではないため取引先と交渉している。顧客から届いた図面の要求に応じて相応の品質の製品を納入する点に変わりはなく、納めた部品の外観が、使用に耐え得るものかどうかは、使用時に顧客自身に判断してもらう。そもそも必要な品質だったかどうかは注文者が判断すればよい。

この方法に切り替えた後、顧客の満足度に変化はなかったのだろうか。

「納入後の検査で大きく品質が落ちるようなことはなく、今まで通り問題なく納品できている状況」と林氏は話す。

そもそも受け入れ検査ではじかれることがほとんどなかったことに加え、多能工の技能を高めていたことから検査工程がなくても相応の品質を保てたことも大きい。検査工程の省略が結果的に無理のないコストダウンや納期短縮につながったことから顧客からも評価されているという。これもフェアトレードを目指した交渉の成果といえるだろう。

それでも「実際には全ての顧客様に同じように検査レスの出荷に同意を得るのは難しい」(林氏)というのも現実だ。それでも効率化を図るため、一部でAIを使った自動外観検査を内製化するなどのチャレンジも進めているという。

フェアトレードの精神とデザイン思考で挑めば「東京でLCC」は不可能ではない

このように武州工業は、早期から取り組んできたDXと、従来の考え方にとらわれない改善策により、現実的で無理のないコストダウンと品質の確保をかなえ、日本における「LCC(ローコストカントリー価格)」を実現している。

近隣で同規模の製造業の多くは、どんどん海外に生産拠点を移してしまったという。国内では大幅なコストダウンの実現は無理だと考えるからだ。しかし、武州工業は国内にとどまったまま黒字経営を継続している。コストをいかに落とすかに心血を注ぎつづけ、かつ顧客や社員に決して無理をさせない、その有効な手段の1つがITであると考え、実践してきた。

「強固なマインドセットから解放されれば、事態はすっと動くもの」だと林氏は語る。また「自社だけで閉じこもっていては実現が難しい」とも言う。武州工業は持続可能な開発目標(SDGs)への取り組みや、多摩地域の企業との交流や連携を促進しながら、日本製造業のマインドセットを変えようと日々奮闘している。

コラム■大企業が目指すデジタル化、2025年以降の取引と業務改革をどう考えるか―――

周囲の中小企業を見渡すと、武州工業のようにうまくデジタル化を実現できている企業の声はほとんど聞かない。

メーカーからすると、取引先の1社でもデータ化が進んでいなければ、サプライチェーン全体のデジタル化で競争力を強化したり、サービスを高度化したりといった試行は難しくなる。そもそもデジタル変革でビジネスを大きく変えようと未来を見据える企業からすると、データ化が十分ではない企業は今後取引先にしにくくなるだろう。それでも大きな企業グループでは企業内で末端までのデータ化を支援する動きがあるが、一般的にはデータ化に積極的な企業はごく少数だ。

「中小企業の多くは過去にIT化を進めた経験があります。『業界EDI』『Web EDI』などもそうです。業界ごとにルールが異なっていましたから、中小企業側からすると苦労ばかりで恩恵がなかった企業も多いでしょう。IT化で苦労をして損失を出すのはこりごりだという企業の話はよく聞きます。こうした取り組みは双方にメリットがなければうまくいきません」(林氏)

フェアトレードのための道具自体は実は入手可能な状態でそろっている。武州工業が作ったBIMMSやGenKanのようなデータ化ツールの多くはクラウド型で提供されており、初期費用も大きくは掛からない。さらに企業間取引に関して言えば、官民がタッグを組んで中小企業向けの共通システムを低価格で提供しようという取り組みが進む状況だ。

例えば、中小企業庁が主幹となって推進する「中小企業共通EDI」やその導入を支援する「つなぐITコンソーシアム」(運営:ITコーディネーター協会)の活動が挙げられる。業界標準や企業グループ特有の使用ではなく、国際標準に準拠したEDIであること、全銀EDIと連携し、決済や融資などを効率的かつ柔軟に実現しようとしていることなどが特徴だ。

中小企業の「脱・紙」=事業活動のデータ化は、経済産業省が発表した「DXレポート」で言及される日本企業のデジタル変革の期限である「2025年の崖」を克服するための重要な要素と目される。サプライチェーンの上から下までが全てデジタル化してこそ、DXは意味を持つ。中小企業が2025年以降も活躍するには、今からデータ化を検討する必要がある。特に取引先が国内に限定されない状況では、国際標準の取引に準拠した道具を持つことは非常に重要だ。

「キャンプに行く気がない人に最新鋭のキャンプ道具を売っても、使わないしもったいない。RPAを使った自動化やデータ化を進め、DXに向けた活動を進める企業は間違いなく『楽しいキャンプ』を実践しつつあります。クラウドやモバイルデバイスなど身近な道具を生かせる今はデータ化にかかるコストも以前とは全く違います。会社を改善すること自体は正しい話。道具に嫌悪感を持たず、できることからチャレンジしてほしいですね」(林氏)

2025年ISDN回線の全廃以降、今の顧客や新たな取引先と一緒に「楽しいキャンプ」に出掛ける準備をするかどうか、その判断が迫られていることには間違いがない。

Copyright © ITmedia, Inc. All Rights Reserved.

製品カタログや技術資料、導入事例など、IT導入の課題解決に役立つ資料を簡単に入手できます。

- 「C言語はもう言語じゃない」あるプログラマーの主張が妙に納得できる理由:867th Lap

- IT資格支援を「渋る」大企業と「広げる」中小企業 なぜ大手は支援に慎重になったのか?

- モダンExcel活用術 パワーピボットやDAX関数を使った業務自動化の最短ルート

- 極悪なウソつきはGeminiかGPTか? 4つのAIモデルをガチ対戦させてみた結果:865th Lap

- リチウムイオン電池も終了か 40年眠っていた、充電を爆速化する「古くて新しい電池」って?:866th Lap

- PC高騰、いつまで続く? IDCアナリストに聞く値上げ時代の賢いPC調達術

- 「データ分析をAIに丸投げ」はまだ早い? 現場が答えた賢いAIサービスの使い分け

- 高齢化率3割超なのに「オンライン予約6割」を実現 豊岡市が注目した“費用対効果以外”の評価軸

- Excelの利用状況(2020年)/前編

- さよなら、8ビットCPU「Z80」:757th Lap

武州工業 林 英夫氏「実際に本気でやってみたらできます。しかもSDGsには取引先の企業にも大きなメリットもあります」(林氏)

武州工業 林 英夫氏「実際に本気でやってみたらできます。しかもSDGsには取引先の企業にも大きなメリットもあります」(林氏)

工場内、センサーを使ったエリアごとの気温の状態監視も自作だ

工場内、センサーを使ったエリアごとの気温の状態監視も自作だ

武州庵 近隣の企業を交えて生産性向上に向けたアイデアソンのような会合を開く場もある。この場で培ったノウハウを元に地域の企業も。取材当日はRaspberry Piを使った業務改善の施策を検討しているところだった。林氏の言葉を借りれば「楽しいキャンプの準備中」だ

武州庵 近隣の企業を交えて生産性向上に向けたアイデアソンのような会合を開く場もある。この場で培ったノウハウを元に地域の企業も。取材当日はRaspberry Piを使った業務改善の施策を検討しているところだった。林氏の言葉を借りれば「楽しいキャンプの準備中」だ