ハイヒールで踏みつけても壊れない「CNTゴムトランジスタ」とは?:5分で分かる最新キーワード解説(2/3 ページ)

部材ごとに加工、転写、貼り合わせ、プリンティングで製造

どのような構造のCNTを使うか、どれだけの量を加えるかなど、難題は多数あったが、既に産総研にはネットワーク構造を形成する単層CNTの伸縮性に着目した導電性単層CNTゴム複合材料の開発(東京大学との共同開発)や、高精度な成形加工が可能なCNTゴム複合材料の開発などを行ってきた経験がある。

また、金属的性質や半導体的性質を持つ単層CNTから、トランジスタとして機能する半導体的性質の単層CNTだけを選択的に分離する技術も開発してきた実績も持つ。

これらの技術を活用し、単層CNTの電気的特性とネットワーク構造を利用して、伸縮性のある導電性単層CNTゴム複合材料をトランジスタの電極とし、同時にトランジスタのチャネルに半導体的性質を持つ単層CNTを用いたのが、今回のCNTゴムトランジスタだ。

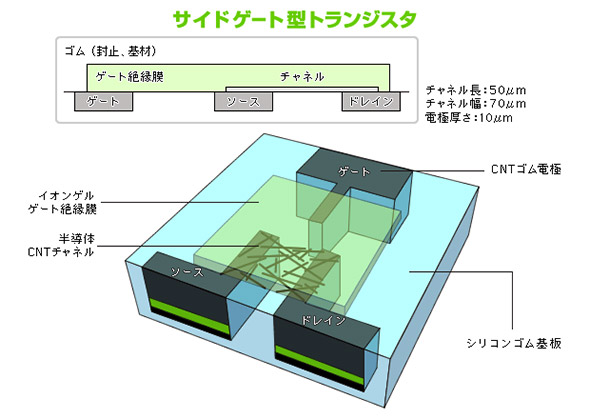

材料を作る技術は既にあったが、それを使ってどのようにトランジスタの構造を作りこむかが次の課題だった。研究チームは1000以上の構造や製造プロセスを試行錯誤しながら突き詰めていった。その結果、たどり着いたのが図2に示すような構造だ。

シリコンゴムを基材にして、ソース、ドレイン、ゲート電極にCNTとゴムの複合材料を、チャネルに半導体CNTを用い、ゲート絶縁膜としてイオンゲルと呼ばれるやはり柔らかい誘電体材料を使用する。

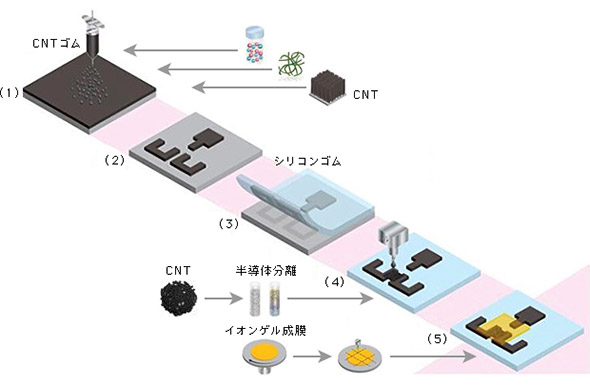

このトランジスタの製造工程を図3に示す。各部材を別々の基板で加工し、転写、貼り合せ、プリンティングといったプロセスを利用し、トランジスタを形成する。

図3 CNTゴムトランジスタの製造プロセス。(1)導電性CNTゴムの成膜、(2)導電性CNTゴムの微細加工、(3)導電性CNTゴムのゴム基板への転写、(4)半導体CNTの電極への塗布、(5)イオンゲル貼付け(出典:産総研)

図3 CNTゴムトランジスタの製造プロセス。(1)導電性CNTゴムの成膜、(2)導電性CNTゴムの微細加工、(3)導電性CNTゴムのゴム基板への転写、(4)半導体CNTの電極への塗布、(5)イオンゲル貼付け(出典:産総研)CNTゴムトランジスタの特性

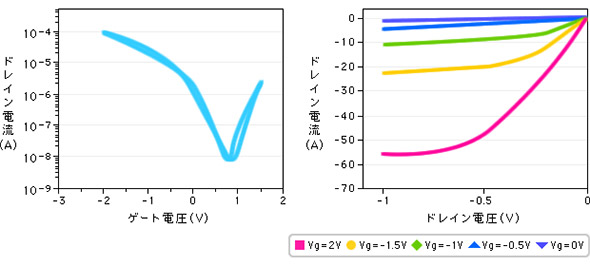

この製造プロセスによる試作品では、図4のような特性が計測された。オンとオフ時のドレイン電流は10の4乗倍に上り、オン電流は−50uAとスイッチング機能を十分果たすことが実証できた。

関口主任研究員らは、できたトランジスタを119%まで引っ張って伸ばしたり、完全に折り畳んだり、180度ねじったり、5MPa(1平方センチ当たり約50キロ)まで圧力をかけたり、6.25kgm/sの勢いで衝撃を与えたりといった、まるで拷問のようなテストをした。上述したハイヒールや自動車での踏み付けももちろん実際に行われている。

Copyright © ITmedia, Inc. All Rights Reserved.

製品カタログや技術資料、導入事例など、IT導入の課題解決に役立つ資料を簡単に入手できます。

- リチウムイオン電池も終了か 40年眠っていた、充電を爆速化する「古くて新しい電池」って?:866th Lap

- AIに書かせたコードはどこが「危ない」? プロがガチ採点して分かったこと

- 「国家資格で食える」はもう古い? 5年分の調査で見る、AWS、セキュリティに続く“次の資格”

- AIアプリ開発「Dify」って結局何がすごいの? 機能、料金、ユースケースを徹底解説

- 「偽人事部」からのメールに要注意 だまされやすいタイトルとは

- PC高騰、いつまで続く? IDCアナリストに聞く値上げ時代の賢いPC調達術

- 極悪なウソつきはGeminiかGPTか? 4つのAIモデルをガチ対戦させてみた結果:865th Lap

- 正規認証が悪用される? Microsoft 365の権限を奪う「デバイスコードフィッシング」とは

- 情シスはなぜ忙殺される? 時間を奪う「計画外業務」の正体と対策

- ソフトバンクから8000人以上の情報漏えい、2026年版の10大脅威発表

図2 CNTゴムトランジスタの構造(出典:産総研)

図2 CNTゴムトランジスタの構造(出典:産総研) 図4 CNTゴムトランジスタ試作品の特性(出典:産総研)

図4 CNTゴムトランジスタ試作品の特性(出典:産総研)