どん底の町工場が手組みの基幹システムでV字回復、過去最高益を出せたワケ

従業員約30人で事業を支える今野製作所。リーマンショックの打撃で売り上げが激減、窮地に立たされた。業績回復に向け取り組んだのは特注品製造の強化。しかし、そのためには生産工程の合理化が必須だった。そこで、SIに頼らず自力で基幹システムの開発に乗り出した。

板金加工や油圧機器の分野で約60年の歴史を持つ今野製作所は、2008年のリーマンショックで受注数が大幅に落ち込んだ。これを機に、個別生産にまつわる複雑な業務プロセスを見直し、自力で開発した生産管理システムにより業務を合理化することで生産性を大きく向上させ、2019年には過去最大の収益を上げるV字回復を果たした。

開発エンジニアもスキルもない町工場が、なぜここまでできたのか。業績回復に至るIT整備の道筋を取材した。

売り上げ激減、量産中心から特注品受注の強化へ

今野製作所は、1970年代に世界レベルで普及したイーグル油圧爪付きジャッキを開発する東京の下町工場だ。1961年に東京都の足立区で初代社長が板金加工業者として創業、後に油圧機器製造事業で成長し、福島県に工場を、大阪に営業所を設置するまでになり、全国に事業を拡大した。

そして1996年に今野浩好氏(同社現代表取締役)が入社、以降「伝票発行機」と化していた旧式オフコンをリプレースし、販売管理のパッケージシステムを導入したりメール環境を整えたりするなど社内のIT化を推進してきた。

そんな同社に創業以来の大ピンチが訪れたのは2008年のこと。リーマンショックにより受注が前年比43%に激減、売り上げも6億3400万円から3億5900万円へと急落した。当時の従業員数は32人。最低限の人数で会社を運営していたため、人員をこれ以上削減するわけにもいかなかった。

2003年に今野製作所の2代目代表取締役に就任した今野氏は「人員整理はしない、今のメンバーで乗り越えていく」と宣言し、全社を上げてこの苦境を乗り切ることを決めた。

考えた戦略の一つが特注品の受注強化だ。それぞれの要望に応じたオーダーメイドの油圧機器を提供することで、顧客満足度を高めようと考えた。たとえ発注数が小ロットであろうと、顧客の要望をくみ取り個別に設計する。板金加工品も同様だ。Webサイトからの注文を可能にし、アフターサポートも充実させ顧客創造に心血を注いだ。こうした真摯(しんし)な取り組みが徐々に受注に結び付き、研究機関などの新規顧客も増えていった。ただ売り上げはなかなか伸びず、設計現場の負荷だけが増え、担当スタッフは疲弊していった。製造現場では遅延が発生し、間接部門でも情報待ちや処理遅れが多発するようになった。

もともと多品種少量生産を得意としていたが、繰り返し受注を基本にした生産と、新規顧客の個別注文に応える生産とでは複雑さの度合いが違っていた。それでも生き残りの道はカスタム製造の強化しかない。設計、製造をはじめ業務の全ての生産性向上が焦眉の急となった。

小規模企業はITの空白地帯、残る手段はシステムの内製のみ

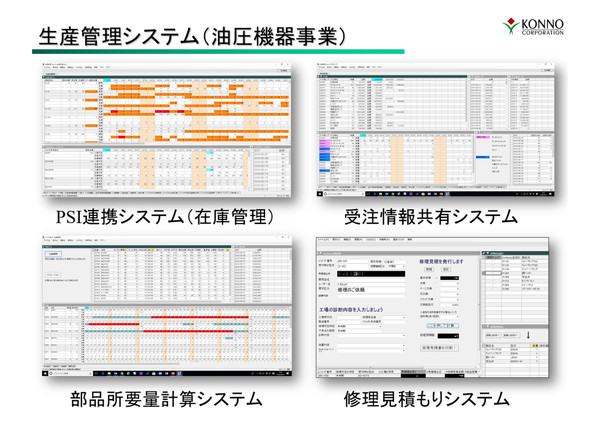

同社の生産形態は、自社製品の見込生産(MTS)と個別受注組立(MTO)、さらに設計から製造までを引き受ける受注設計生産(ETO)、部品生産(MTO)の4種類が並行し、生産効率の改善にはこれら全ての生産形態で共通して利用できる生産管理システムが必要だった。

「生産管理システムに加え、営業と工場間の電話、メール、FAXでの伝言ゲームのような情報共有にも問題がありました。営業部門の受注情報と工場の製品在庫および生産計画の情報がリアルタイムに共有されていないため、顧客との納期調整に多くの時間を費やしていました。海外から調達する部品の納期もコントロールが難しく、生産計画の混乱要因になっていました」と今野氏は当時の状況を振り返る。

ところが、全ての生産形態に対応できる生産管理システムの市販パッケージはいくら探しても見つからなかった。見込生産品は構成部品の所要量計算が求められるが、市販のMRP(資材所要量計画)システムを検討しようにも、導入コストが全く釣り合わず、検討にも入れなかったという。

「従業員数30人規模の中小企業はITの空白地帯。当社は事業別に10人の小規模企業が3つあるような業態です。『従業員数100人程度の規模であれば製品の幅も広がりIT化もやりようがあるのに』と企業規模の小ささを恨めしく思いました」(今野氏)

袋小路に迷い込んでいた2009年頃、知り合いの中小企業診断士にこの窮状を訴えたところ紹介されたのが、ものづくりAPS推進機構(APSOM)の副理事長を務めていた法政大学教授の西岡靖之氏だった。西岡氏は「人に頼むのではなく、自社で内製すべき」と今野氏に助言し、小規模の中小企業が今まで挑んだことがなかったチャレンジを推奨した。そして、西岡氏が研究開発したノンプログラミング業務アプリ開発ツール「Contexer」を利用して、生産管理システムの自社開発を勧めた。

「混乱の要因は生産よりも上流に」たどり着いたプロセス改善法

ただシステム環境を見直すとは言っても、社内にはシステム開発のノウハウもITスキルもない。その状態でもシステム開発を前に進めようとしていた今野氏は、月に一度、西岡氏に来社を願い、今野製作所の若手従業員2人に加え法政大学の西岡ゼミ生も参加して、情報技術の勉強と生産管理システム開発へのチャレンジを開始した。

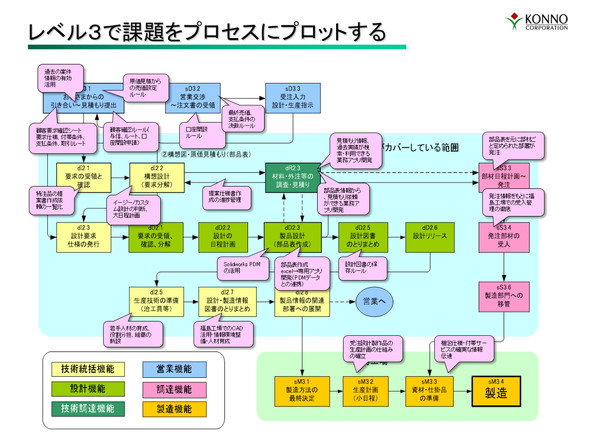

だが、問題は生産管理システムの範囲にとどまらなかった。そもそも個別ニーズに応えるための営業と設計のプロセス、つまり生産より上流にも混乱の要因があった。そこで、2011年に勉強会を通して知り合ったバリューチェーンプロセス協議会の理事長を務めていた渡辺和宣氏に相談し、中小企業ではほとんど前例のない「プロセス参照モデル」を活用した業務の清流化に取り組んだ。業務プロセスを「見える化」する作業である。

月2回のミーティングで業務プロセスを洗い出し、1年がかりで業務プロセスの全体像を粒度の異なる4つのレベルで描き出した。その結果からプロセスの抜け漏れなどが見つかり、現場スタッフのインタビューも重ねてやっと業務プロセスの改善案が見えてきた。

「外部の人が加わることで客観的に業務を分析でき、一つ一つの仕事の意味が分かってきました。中小企業では仕事を『誰がやるか』が重視されますが、そうではなく仕事を機能として切り分けて考えることを徹底した結果、やるべきことが見えてきました」(今野氏)

こうして可視化した業務プロセスを基に、今野製作所の若手社員と法政大学西岡ゼミの大学院生が中心となりContexerを用いて新生産管理システムを開発した。また、今まで伝言ゲームだった営業部門と技術部門との情報連携をスムーズにするために、案件管理システムと提案仕様書作成進捗管理システムも開発した。これにより、電話やメールで確認せずともシステムで各案件の提案仕様書の作成進捗が一目で把握できるようになった。

Contexerで分散したデータを統合的に利用、kintoneとも連携

Contexerの特長の一つが、専用のデータベースを持たず、他のRDB(Relational Database)やCSV、KSV(Key-Valuse Store)形式データなど複数の異形式データを統合して取り扱えることだ。これにより、柔軟なシステム連携が可能になる。社内やレンタルサーバに分散していたデータベースはContexerに連携され、統合的なデータ処理が可能になった。

また、ちょうど同じ頃にサイボウズのノンプログラミング開発ツール「kintone」も導入した。非定型的なテキストベースの情報処理はkintoneで、複数のテーブルからの演算処理はContexerでと異なる2つの開発ツールの特性を生かしデータを連携させることで、多様な業務をIT化できることを発見した。

こうしたツールを活用した結果、業務プロセスに内在していた情報流通の無駄がなくなり、現場でもオフィスでも適時に正しいデータを参照でき、全体の生産性が向上した。Contexerを使い始めてから約9年を経て、同社の業績は2008年のどん底から一直線に右肩上がりに回復した。2015年にはリーマンショック以前の業績水準を取り戻し、2019年8月期の決算では売上高7億3000万円と過去最高益を遂げた。2008年対比で200%の好業績を記録する見通しだ。

「この経験は、売り上げや生産性の向上ばかりでなく、『人任せでなく自分で仕事を改善するマインド』を社内に醸成しました。即時に情報を共有できる仕組みを構築したことで、仕事はチームでやるものという協力と信頼関係も生まれました。当社のコーポレートメッセージに『力を合わせる力がある』という言葉を掲げていますが、その理想に近づくことができたと思います。無駄な仕事や流れの悪さがなくなると、イライラすることもなくなり、気持ち良く業務に従事できるようになりました。製造現場のIT化により人が育ちやすい社内環境になってきたと思います」(今野氏)。

今野氏はこの取り組みを自社内にとどめるのはもったいないと考え、2014年に近隣の中小メーカー3社による企業間連携プロジェクト「つながる町工場」をスタートした。今野製作所が行った業務分析手法を他社にも展開し、ITによる自社解决を広める取り組みを行なっているところだ。また、2015年にはIndustrial Value Chain Initiative(IVI)が設立された。西岡氏が理事長を務め、今野氏も中小企業を代表して理事として参加。今回の経験を中小企業のデジタル化推進活動に生かしているという。

関連記事

"片田舎の町工場"のDXから学ぶ、1日30分を捻出するGoogle Workspace活用術

"片田舎の町工場"のDXから学ぶ、1日30分を捻出するGoogle Workspace活用術

東邦工業はGoogle Workspaceを活用し、紙や固定電話をベースにした業務の進め方を徐々に変革している。そのアプローチには幾つかの工夫があった。中小企業ならではのDXの進め方とは。 電子帳票に挑む、ある中小メーカーの取引先を巻き込んだペーパーレス計画

電子帳票に挑む、ある中小メーカーの取引先を巻き込んだペーパーレス計画

発注書や請求書、伝票などの電子帳票化が進んでいる。しかし、帳票の電子化を進めようとなると突き当たるのがシステム周りの問題だ。中小企業は大手企業ほどの予算も人材もない。本記事では、ある中小企業の事例を基にスグに始められるカンタン電子帳票化メソッドを紹介する。 情報分析基盤を内製したLIXIL、デジタル変革の道のりは「名寄せ」から?

情報分析基盤を内製したLIXIL、デジタル変革の道のりは「名寄せ」から?

顧客接点を最適化するには5社の顧客を名寄せしなければ始まらない。自社で試行錯誤を繰り返し、内製で新しい「顧客情報分析基盤」を構築したLIXILの狙いを聞いた。 短期間でのシステム再構築、IT部門の汗と涙の6カ月間

短期間でのシステム再構築、IT部門の汗と涙の6カ月間

オフィス業務を支えるシステム基盤が年内で使用できなくなる。頭を抱えるような問題にぶつかった昭和シェル石油は、約6カ月という短期間で社内のシステム基盤を再構築し、“最新ピッカピカ”の状態へと刷新した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製品カタログや技術資料、導入事例など、IT導入の課題解決に役立つ資料を簡単に入手できます。

- リチウムイオン電池も終了か 40年眠っていた、充電を爆速化する「古くて新しい電池」って?:866th Lap

- 「データ分析をAIに丸投げ」はまだ早い? 現場が答えた賢いAIサービスの使い分け

- AIに書かせたコードはどこが「危ない」? プロがガチ採点して分かったこと

- ChatGPTが突然バグる、入れてはいけない「NGワード」とは?:809th Lap

- 「国家資格で食える」はもう古い? 5年分の調査で見る、AWS、セキュリティに続く“次の資格”

- 多忙な現場がロボットの8割を開発、コロナ禍でフジテックが実践したこと

- 文科省はなぜAWSを選んだのか 1200万人のデータ基盤開発秘話

- PC高騰、いつまで続く? IDCアナリストに聞く値上げ時代の賢いPC調達術

- 極悪なウソつきはGeminiかGPTか? 4つのAIモデルをガチ対戦させてみた結果:865th Lap

- 正規認証が悪用される? Microsoft 365の権限を奪う「デバイスコードフィッシング」とは

今野製作所 今野浩好氏

今野製作所 今野浩好氏