ダッシュボードが「大人気コンテンツ」に 日本製鉄のデータ活用はどうなっているか(1/2 ページ)

1カ月当たり50万件、3000のデータベースから情報を取り出して従業員全員が仕事に生かすことは可能か……? 日本製鉄の大人気コンテンツ「ダッシュボード」が生まれるまでの奇跡を追った。

日本製鉄は国内に13の製造拠点と3つの研究拠点、海外には7営業拠点、40製造拠点を擁し、約9万3000人の従業員を抱える大企業だ。中でも総面積1172万平方メートルの千葉県の君津製鉄所は中核製鉄所と位置付けられている。その君津製鉄所のシステム室でデータ分析基盤の構築やユーザー教育を担うのが枚田優人氏だ。

本稿はTableau Japan主催「Tableau Data Day Out 東京」(2019年5月14日)の講演を基に再構成した。

受注から製造プロセス、輸送、納品までの全行程データが3000のDBに

枚田氏によると「君津製鉄所でデータ分析の対象となるデータベースは3000以上ある」という。

君津製鉄所で取り扱うデータは大きく分けると受注や出荷状況などを見る「営業系」データと、生産工程を管理する製造プロセスのデータ、生産品の輸送データの3つに大別できる。

薄板の受注から納品までに生成されるデータを例に見てみよう。

薄板だけでも5万種以上の商品を取り扱っており、顧客ごとに完全受注型で生産する。受注のたびに種類や数量、見積もり金額などの営業系データが生成される。また、受注ごとに鉄鉱石の搬入から前処理、高炉、転炉、鋳造工程、圧延、表面加工などの工程のそれぞれで「圧力」「温度」「振動」などの品質に関わるデータを秒単位で記録する。年間数千万トンにも及ぶ生産品のの輸送も、それぞれ記録される。

こうした大規模データを分析する組織やIT基盤を、同社は「高度ITを活用する層」と「一般層」に分けて整備する。

「高度ITを活用する層」(高度IT層)のためには高度IT活用推進室という専門組織を設け、全社を統括して推進支援をしている。

高度IT層は、新日鐵住金ソリューションズのデータ分析基盤「Data Veraci」にデータ分析用ハードウェアと解析ライブラリ、機械学習プラットフォーム(DataRobot)などを備えたクラウドデータ解析環境(NS-DIG)を整え、専門チームがスキルを駆使したデータ分析を進める。

生成データが多過ぎてExcelで分析できない

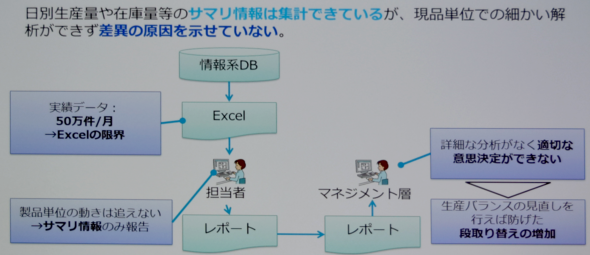

一方「一般層」である技術・事務スタッフは「Microsoft Excel」によるデータ分析を前提に業務を進めてきた。ところが、同社が生成するデータは月当たり50万件にも及ぶ。Excel自体は100万レコード以上を扱えるが、そのデータに何らかの処理をして実務に使うとなると現実的ではない上、数カ月間の推移を追うことも難しい。現場がExcelで処理するには手元にあるデータが多過ぎるのだ。

こうしたことから、データはあれども手元で気軽に品目や受注単位で状況を追うことが難しく、全体を見ての詳細分析ができないまま意思決定せざるを得ない状況が課題になっていた。全体が見えないので生産計画を適切に見直すことも難しかった。こうしたことから「段取り替え」が増える状況が生まれていた。段取り替えとは生産品目を切り替えるための準備工程のことだ。加工内容や原材料の配合などを都度調整する必要がある。この段取り替えの頻度が高くなると準備に掛かる時間が長くなり、生産量に影響を与えかねない。こうした状況を解消するため、現場の意思決定を正確かつ効率的に行う目的でセルフサービスBIの導入を目指したのだという。

分析待ちの間に「あれ? 目的は何だっけ」

もともと3000超のデータベースからデータを抽出する仕事をしていた従業員は、GUIさえあれば自分でSQLを組み立てて利用するスキルはあった。

セルフサービスBI製品を幾つか試したというが、処理速度に問題があるものもあったようだ。「1つの結果が出るまでに時間がかかり過ぎて、「その間にトイレに行って戻ってきたら、何をやっていたか忘れてしまうこともあった」という。

その中でTableauは、最短時間で理にかなったグラフが描画できた。操作をすれば結果がすぐに出てくるため、「月次の状況が分かったから、次は日次ならどうだろう、分野別だとどうだろう、と次の質問が勝手に湧いてきて分析サイクルが回る」と枚田氏はいう。そこに「感動して」Tableau導入を決めたという。

関連記事

BtoBメーカーの業界再編、三菱商事グループ3社が選択したIT基盤「合従連衡」策とは

BtoBメーカーの業界再編、三菱商事グループ3社が選択したIT基盤「合従連衡」策とは

事業の統廃合や買収、企業グループ間の移動はもはや当たり前によくある話。ワークフローを整理してすぐに成果を出さなきゃいけない時代に、IT部門に課されるお題はムチャぶりだらけ。どうすれば効率よくできる? 【事例】定例会の見直し方 ベックマン・コールターの加藤さんはどうやって会議を変えて会社を変えるか

【事例】定例会の見直し方 ベックマン・コールターの加藤さんはどうやって会議を変えて会社を変えるか

マネジメント業務の多くの時間を定例会議の準備に割かざるを得なかった組織を変えたのは何か。業界再編を機に経営手法を刷新した医療機器の専門企業が、現場を変えるために取り組んだのは、会議の改革だ。経営手法の変革と会議の関係は? 「崖っぷちERP導入」苦節8年2度の失敗から3度目はなぜ成功したか

「崖っぷちERP導入」苦節8年2度の失敗から3度目はなぜ成功したか

もう8年もERPを導入しようとしては頓挫してきた――失敗続きの導入プロジェクトが3度目にして、みごとに1年で成功した理由はどこにあったか。

Copyright © ITmedia, Inc. All Rights Reserved.

製品カタログや技術資料、導入事例など、IT導入の課題解決に役立つ資料を簡単に入手できます。

- リチウムイオン電池も終了か 40年眠っていた、充電を爆速化する「古くて新しい電池」って?:866th Lap

- AIに書かせたコードはどこが「危ない」? プロがガチ採点して分かったこと

- 「国家資格で食える」はもう古い? 5年分の調査で見る、AWS、セキュリティに続く“次の資格”

- 「偽人事部」からのメールに要注意 だまされやすいタイトルとは

- AIアプリ開発「Dify」って結局何がすごいの? 機能、料金、ユースケースを徹底解説

- PC高騰、いつまで続く? IDCアナリストに聞く値上げ時代の賢いPC調達術

- ソフトバンクから8000人以上の情報漏えい、2026年版の10大脅威発表

- 99%の企業が攻撃された AIセキュリティの弱点はどこだ

- 正規認証が悪用される? Microsoft 365の権限を奪う「デバイスコードフィッシング」とは

- 情シスはなぜ忙殺される? 時間を奪う「計画外業務」の正体と対策

日本製鉄 枚田優人氏

日本製鉄 枚田優人氏 図1 一般層のデータ活用の課題

図1 一般層のデータ活用の課題