デジタルツインとは何か? 5分で納得、用語解説:困ったときのビジネス用語(2/3 ページ)

デジタルツインのメリット

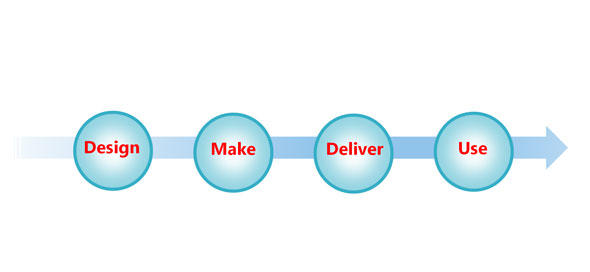

具体的に、どのような場でデジタルツインが活躍しているのでしょうか。岩本氏は製造業を例に挙げて説明しました。製造業のプロセスは図2のように、大まかに「Design(設計、開発)」「Make(生産)」「Deliver(販売など)」「Use(稼働、保守)」の順に流れていきます。それぞれのフェーズで、どのような活用ができるのか見ていきましょう。

設計、開発

前述したように、「設計、開発」分野では、CAEを活用してプロダクトを湾曲させたり熱を加えたりといった過酷なテストをデジタルツインが肩代わりするという方法がとられています。

例えば、飛行機エンジンの耐性を調べる場合、こうしたシミュレーションは従来、3Dデータでそのモデルを再現した上で、燃料の特性や外気温、砂ぼこりといった吸い込み粒子の量の理論的な値を入力し、デジタル上でシミュレーションを行ういます。物理的な試験を何度も行うよりもテストにかかる時間を削減でき、廃棄物の量やコストも低く抑えられます。

現在、製造業に加え、建設や鉄道といった社会インフラなど、あらゆるモノづくりの開発現場でこうしたデジタルツインが活用されていると岩本氏はいいます。

加えて、昨今ではIoT技術が発展し、理論値だけではなく、各種センサーから稼働時の情報を収集して、物理世界をより忠実に反映するデジタルツインを構築できるようになりました。このデジタルツインを用いることで、プロダクトが現場の利用に耐え得る期間や強度をより正確に導けるようになり、その結果を次のモデルの改善に用いることも可能になっています。

生産

生産領域では、物理的な工場の設備や制御機器といった現場の全情報をまるごとデジタル上で再現し、設備の配置や、産業ロボットの動き、最適な生産ライン、故障が発生しやすいラインの箇所などをシミュレーションするといった活用方法があります。実際の製造機器に取り付けたセンサーから振動や温度、その他のデータも収集し、生産現場の変化をリアルタイムにデジタルツインへと反映できるため、上記のような高度なシミュレーションが可能になるといいます。

保守

保守の領域では、センサーから得た機械の稼働情報をインプットしたデジタルツインを構築し、それによって最適な部品交換の時期を検証するという方法が利用されています。

同じ製品でも稼働する環境や、利用者の違いによって摩耗する箇所が変わるため、メンテナンスが必要な時期も一律にはなり得ません。岩本氏によれば、建機などはドライバーの癖によって摩耗する部品の箇所が異なり、部品交換の時期も異なってくると話します。デジタルツインを使って最適な交換時期を把握すれば、不必要な交換を省いてコストを削減できます。あるいは、「故障してから発注する」ことによる待ち時間もなくなるでしょう。

販売

設計の行程で作り上げた3Dデータのデジタルツインを販売の領域に横展開するという方法もあります。

例えば、設計時に作成した家具の3Dデータを用いて、デジタル上で部屋のレイアウトを変更できる環境を用意し、顧客が自宅のPCや店舗のモバイル端末の画面上で家具を移動させたり、色を変化させたりといったことを可能にする試みがあります。このケースは、バーチャル上で作成したデジタルツインを利用することで、新しい顧客エクスペリエンスを生み出し、複数の販売チャネルを通じた売り上げ拡大にもつながる例だと岩本氏は話します。

製造業では、CAEを超えたデジタルツインのより高度な活用法が編み出されるとともに、デジタルツインを適用できる領域が「設計、開発」といった1つの行程からからプロセス全体へと広がりを見せていると岩本氏は説明します。上記で示したように、稼働時のデータが設計行程に還元されたり、設計時のデータが販売の施策に活用されたりといったこともその一例でしょう。

さらに、デジタルツインの活用領域の広がりは、物理的なものを対象に“双子”を構築するだけでなく、目で捉えられないものをバーチャル上に構築することで、サービス開発や高度な意思決定に役立てようという考えにも発展しています。今、デジタルツインという概念は、企業活動のあらゆる行程に浸透しつつあり、その結果、モノづくり業界から活躍の舞台を広げているのです。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製品カタログや技術資料、導入事例など、IT導入の課題解決に役立つ資料を簡単に入手できます。

- リチウムイオン電池も終了か 40年眠っていた、充電を爆速化する「古くて新しい電池」って?:866th Lap

- AIに書かせたコードはどこが「危ない」? プロがガチ採点して分かったこと

- 「偽人事部」からのメールに要注意 だまされやすいタイトルとは

- 「国家資格で食える」はもう古い? 5年分の調査で見る、AWS、セキュリティに続く“次の資格”

- AIアプリ開発「Dify」って結局何がすごいの? 機能、料金、ユースケースを徹底解説

- PC高騰、いつまで続く? IDCアナリストに聞く値上げ時代の賢いPC調達術

- 資生堂や小田急リゾーツが不正アクセスを受ける、新電力も

- 正規認証が悪用される? Microsoft 365の権限を奪う「デバイスコードフィッシング」とは

- 極悪なウソつきはGeminiかGPTか? 4つのAIモデルをガチ対戦させてみた結果:865th Lap

- 情シスはなぜ忙殺される? 時間を奪う「計画外業務」の正体と対策

図2 製造業の大まかなプロセス(出典:IDC Japan)

図2 製造業の大まかなプロセス(出典:IDC Japan)