シスコのIoT事業が本格化、ファナックやKiiと連携で事業拡大目指す:KeyConductors(2/3 ページ)

» 2016年01月29日 10時00分 公開

[キーマンズネット]

予想外のダウンタイムは中断1分間当たり平均200万円前後の損失

ファナックでは、予想外のダウンタイムは中断1分間当たり平均200万円前後の損失につながると試算する。

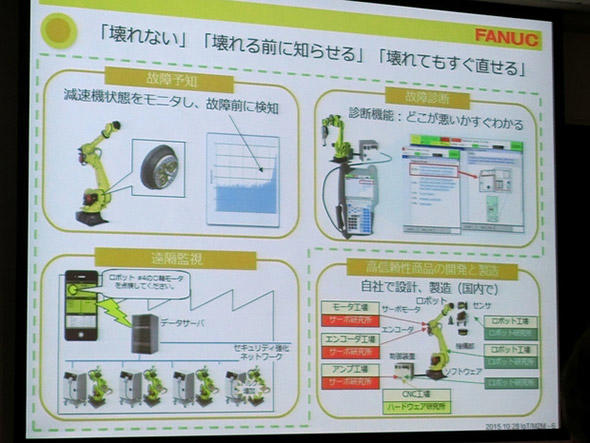

こうした事態を防ぐには、どうすればよいのか。稲葉氏はまず、故障予知を挙げた。例えば、ギア部分が2週間ほどで故障することを予知して非稼働時にあらかじめ修理できれば、故障自体を回避できる。また、最悪の場合でも故障原因のドリルダウンを最短で完了し、すぐに復旧できるようにすることも重要と述べた。そして、これらをリモートで監視し、異常時にすぐに反応できるようにする。これらをもって「ゼロダウンタイム」が実現する。

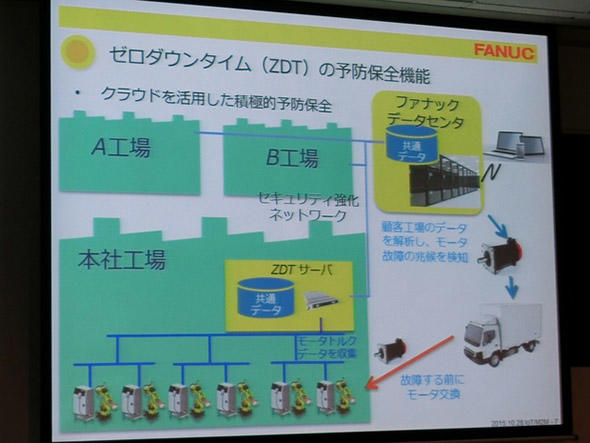

ゼロダウンタイムの機能は、同社ロボットのオプションサービスとして2016年夏に提供開始を予定している。ロボットはセンサーを使って搭載するモーターなどの稼働状況や損耗、工場内の温度などの環境情報を計測し、シスコシステムズのスイッチやルーターを介して工場内のサーバにそのデータを集積する。データは分析にかけ、故障の兆候を検知し、故障前に部品を発注、交換する。

ファナックとシスコシステムズは、米国の自動車メーカーの工場でロボット3000〜4000台を対象に既に12カ月間のパイロットプロジェクトを実施している。期間中、生産設備や産業ロボットのダウンタイムはほぼ100%削減し、総合設備効率は向上したという。

「今後もシスコシステムズとの協業を通じて、止まらない工場を追究していきたい」。稲葉氏は展望を語る。

Copyright © ITmedia, Inc. All Rights Reserved.

会員登録(無料)

製品カタログや技術資料、導入事例など、IT導入の課題解決に役立つ資料を簡単に入手できます。

アクセスランキング

- AIに書かせたコードはどこが「危ない」? プロがガチ採点して分かったこと

- リチウム電池も終了か 40年眠っていた、充電を爆速化する「古くて新しい電池」って?:866th Lap

- 「国家資格で食える」はもう古い? 5年分の調査で見る、AWS、セキュリティに続く“次の資格”

- AIアプリ開発「Dify」って結局何がすごいの? 機能、料金、ユースケースを徹底解説

- 正規認証が悪用される? Microsoft 365の権限を奪う「デバイスコードフィッシング」とは

- 極悪なウソつきはGeminiかGPTか? 4つのAIモデルをガチ対戦させてみた結果:865th Lap

- PC高騰、いつまで続く? IDCアナリストに聞く値上げ時代の賢いPC調達術

- Excelが強すぎる BI導入済みなのに表計算ツールを使う企業がかなり多いワケ

- 「2026年は脱MySQLすべき」エンジニアたちが突然騒ぎ出したワケ:864th Lap

- 33万台の調査から見えた"買い"のHDDはどれ? 「故障ゼロ」の優秀4モデルと共通点

アイティメディアからのお知らせ

SpecialPR

故障予知と診断、遠隔監視、高信頼性商品の開発と製造で「ゼロダウンタイム」の実現を目指す

故障予知と診断、遠隔監視、高信頼性商品の開発と製造で「ゼロダウンタイム」の実現を目指す ファナックがシスコシステムズ製品と連携して実施する故障予知サービス

ファナックがシスコシステムズ製品と連携して実施する故障予知サービス